Editorial

Vor sieben Jahren schrieb der Schweizer Architekt Andrea Deplazes: »Das steigende Interesse an neuen Holzbautechnologien lässt nun die These zu, dass wohl zum ersten Mal in der Architekturgeschichte tendenziell eine Entwicklung vom Massivbau zum Holzbau stattfindet.« Diese Einschätzung trifft zu und manifestiert sich vor allem auch in der Etablierung eines Produkts, das in diesem Heft »Brettsperrholz« genannt wird, auch wenn eine einheitliche und verbindliche Bezeichnung noch nicht existiert. (Mehrschichtige Massivholzplatte, Kreuzlagenholz, Cross Laminated Timber sind nur einige der gängigen Namen.) Seit nunmehr etwa zehn Jahren findet also ein Wandel statt, der einen völlig neuen Zugang zu massivem Holz als Konstruktionsmaterial erlaubt. Waren früher stabförmige Konstruktionen wie die Rahmen- oder die Skelettbauweise die häufigsten Varianten und gab es Holzmassivbau mehr oder weniger ausschließlich in Form der Blockbauweise, so erweitert das Brettsperrholz die Möglichkeiten im Holzbau ganz grundlegend. Denn aus dem gerichteten Holz»stab« entsteht durch das kreuzweise Verleimen von mehreren Brettlagen ein Werkstoff mit Scheiben- bzw. Plattenwirkung, der in mehrere Richtungen statisch beansprucht werden kann. Das bedeutet, dass das Konstruieren mit Holz um einiges einfacher geworden ist, dass es möglich ist, auch im Holzbau in Flächen zu denken, dass Fenster- oder Türöffnungen aus den Wandelementen einfach herausgeschnitten werden können, ohne ein übergeordnetes Raster berücksichtigen zu müssen. Es bedeutet auch, dass viele Vorteile des Holzes nun optimal genutzt und neue produktionstechnische Wege, wie etwa ein hoher Vorfertigungsgrad, beschritten werden.

Die industrielle Herstellung des Produkts hat nun, nach der ersten Pionier- und Entwicklungsphase, eine für die österreichische Holzwirtschaft relevante Größenordnung angenommen. Neben Österreich gehört Deutschland zu den wichtigsten Brettsperrholzproduzenten*, der Markt für Exporte innerhalb Europas, aber auch nach Übersee ist entsprechend groß und wird weiter wachsen. Gerade in Hinblick auf Klimaschutz, Erdbebensicherheit, Vorfertigung und Serie gibt es weltweit steigenden Bedarf. Anwendungstechnisch erlaubt Brettsperrholz neben dem Bau von Ein- und Mehrfamilienhäusern, gewerblichen Bauten, Industriehallen etc. auch die Errichtung von hohen Gebäuden. Kürzlich wurde ein siebenstöckiges Haus in Berlin fertiggestellt, in London entsteht derzeit ein achtgeschossiges Bauwerk. Diese Entwicklung eröffnet ganz neue Perspektiven für den Holzbau – ein Umstand, dem in einer eigenen Zuschnitt-Ausgabe im kommenden Jahr Rechnung getragen werden wird.

Ähnlich wie bereits für das Brettschichtholz muss jedoch auch für das Brettsperrholz nach der technischen eine rechtliche Produktentwicklung stattfinden, denn nach wie vor gibt es keine verbindlichen Regelwerke, welche die Eigenschaften und Anwendungsgebiete von Brettsperrholz einheitlich festlegen. Stattdessen existieren bisher nur firmenspezifische Einzelzulassungen, die dem Planer zwar inhaltlich größte Sicherheit gewähren und alle relevanten Informationen beinhalten, eine allgemeingültige und standardisierte Anwendung jedoch nicht erlauben. Die Gründe dafür liegen hauptsächlich im individuellen Unternehmenshintergrund der einzelnen Anbieter: Während der eine Material aus dem eigenen Sägewerk zur Brettsperrholzproduktion verwendet, kauft der andere das Holz zu. Ein Dritter startet mit der Herstellung in einer Halle mit bestimmter Größe, was Auswirkungen auf die Maße der Platten hat. Daraus und aus der bislang noch uneinheitlichen Produktbezeichnung sind Unterschiede gewachsen, die fallweise Verwirrung bei den Anwendern stiften. Inzwischen wurde das Problem jedoch erkannt und auf mehreren Ebenen mit der Erarbeitung verbindlicher Regelwerke begonnen.

Jenseits dieser Hintergründe wollen wir vor allem aufklärend wirken: Was ist Brettsperrholz, was kann es, welche Anwendungen gibt es und wohin wird es sich entwickeln? Dazu haben wir ein möglichst breites Spektrum an Beispielen ausgesucht – von verschiedenen österreichischen Modulsystemen über Bauten der öffentlichen Hand in Norwegen bis hin zum individuellen Dachbodenausbau. Architekten und Statiker, die bereits Erfahrungen mit Brettsperrholz gesammelt haben, geben Auskunft über ihre Erfahrungen. Schließlich soll eine Übersicht über die Produkte der größten österreichischen Hersteller entsprechende Klarheit schaffen und dazu beitragen, dass der Zugang zum Brettsperrholz ebenso übersichtlich wie interessant ist.

* 2008 werden von österreichischen Betrieben über 100.000 m³ Brettsperrholz erzeugt, die Kapazität beträgt mehr als 350.000 m³.

Eva Guttmann

Inhalt

Zum Thema

Editorial Eva Guttmann

Essay – Struktur und Form: zur Platten-Tektonik im Holzmassivbau | Andrea Deplazes

Themenschwerpunkt

Gut verzogen – Kingsdale School: Music and Sports Buildings | Elke Krasny

Eine Frage der Schichtweise – Dachbodenausbau in Innsbruck | Nora G. Vorderwinkler

Brettsperrholz – Produktporträt | Eva Guttmann und Anne Isopp

Brettsperrholz – Produktübersicht | Eva Guttmann und Anne Isopp

Dreirad statt Vierrad – Ein Kindergarten im Autohaus | Karin Triendl

Nachgebohrt – Brettsperrholz aus Sicht der Planer | Walter Zschokke

Quadrat hält Hof – Woodcenter Kösching | Wolfgang Huß und Frank Lattke

HolzBox goes Steiermark – Modulsystem für Jugendcamps | Norbert Mayr

Hauszustellung nach Amerika | Gabriele Kaiser

Seitenware | Eva Guttmann

Eine Frage der Schichtweise

(SUBTITLE) Dachbodenausbau in Innsbruck

Die wohnliche Adaptierung eines Dachbodens im städtischen Gefüge birgt wenig Spektakuläres. Dass daraus ein Werk von bemerkenswerter praktischer und konstruktiver Innovation hervorgehen kann, stellten der Innsbrucker Architekt Daniel Fügenschuh und sein Bauherr eindrücklich unter Beweis. In einem spannungsvollen Wechselspiel aus Leere und Inhalt entstanden, auf unterschiedliche Raumebenen verteilt, konzentrierte Wohnbereiche, die in ihrer Komposition zu einem schlüssigen Ensemble verschmelzen. Der imposante Dachraum des historischen Stadthauses aus der Gründerzeit inspirierte den jungen Planer bereits von Beginn der Entwurfsphase an zu größtmöglicher räumlicher Offenheit. Als erste Konsequenz daraus öffnete er die darunterliegende Wohnung des Auftraggebers nach oben hin und integrierte diese in das neue Raumkonzept. Die zusätzliche Wohnfläche sollte zur Gänze in eigenständigen, frei schwebenden Baukörpern untergebracht werden.

Dazu entstanden zwei mächtige Holzquader aus naturbelassenem Fichten-Brettsperrholz, die in unterschiedlichen Höhen die Dachhaut durchdringen und als dominierende Elemente den architektonischen Eingriff prägen. Im Inneren der Boxen bilden Schlafzimmer, Bad, Fitnessraum und Meditationsnische in einem durchdachten Spiel aus Höhenniveaus und Sichtbezügen den intimen Wohnbereich. Die Materialwahl zugunsten von Brettsperrholz ermöglichte es, den Entwurfsgedanken eines weitestgehend unverbauten Luftraums konsequent zu verfolgen. »Unter Ausnutzung der statischen Qualitäten von Brettsperrholz konnten dreidimensional wirksame Strukturen entwickelt werden«, erklärt Daniel Fügenschuh und verweist auf eine der Holzboxen, die – nach dem statischen Prinzip einer Brücke ausgebildet – stützenfrei über die gesamte Raumtiefe spannt. »Ihre Last ruht beiderseits auf den Außenmauern des Gebäudes. Durch die Verankerung mit dem bestehenden Mauerwerk wird die statische Funktion der zuvor abgetragenen Tramdecke von der schwebenden Raumzelle übernommen«, so der Architekt weiter. Neben den Herausforderungen an die holzverarbeitende Firma sorgte die statische Einpassung der hölzernen Raumboxen im Zuge der Bauabwicklung für spannungsreiche Momente. Nach Anlieferung der Brettsperrholzelemente wurden zuerst die Komponenten des kleineren Raumquaders aufgeständert, in luftiger Höhe zusammengesetzt und nach Fertigstellung des größeren Holzvolumens mit diesem verbunden.

Im Anschluss daran schlug die Stunde der Wahrheit: Mit dem Entfernen der provisorischen Tragkonstruktion nahmen die Holzboxen die ihnen zugedachte Position ein – ihre gesamte Last wurde nach und nach auf die Außenmauern übertragen. Eine Doppelfunktion kommt den Seitenwänden des zentralen Treppenlaufes zu: Aufgrund der Fähigkeit von Brettsperrholz, auch diagonale Kräfte aufzunehmen, fungieren diese zugleich als Handlauf und als statisches Aussteifungselement. Neben den konstruktiven Vorteilen kam die naturbelassene Oberfläche des Fichtenholzes dem Wunsch des Bauherrn nach einer umweltbewussten Bauweise in hohem Maße entgegen. Die Rohheit des Materials und die Echtheit der Konstruktion verleihen dem Innenraum einen natürlichen und unaufdringlichen Charakter. Hervorzuheben sind auch die unkomplizierte Bearbeitung und gestalterische Flexibilität des Holzbaustoffs während des gesamten Bauprozesses. Entscheidungen über die Positionierung von Wandnischen und Fensteröffnungen fielen großteils erst vor Ort in Absprache mit dem Bauherrn und der ausführenden Firma. Drei Freibereiche krönen den baulichen Abschluss der dominierenden Raumzelle: Straßenseitig erstreckt sich ein Balkon über die gesamte Breite der Box, hofseitig eine Dachterrasse. Unter dieser verbirgt sich als exotisches Schmuckstück ein japanischer Garten. Von hier aus ragt meterhoher Bambus durch einen Holzrost aus feinen Lärchenlamellen, der zugleich »Gartendecke« und Terrassenboden ist, nach oben.

Von ähnlicher Raffinesse zeigen sich die Brüstungen der Außenbereiche. Durch die entsprechende Neigung der abgeschrägten Holzelemente fallen Sonnenstrahlen ein, unerwünschte Blicke von außen bleiben allerdings verwehrt. Neben der materialgerechten Detailplanung setzt sich eine konsequent angewandte Maßstäblichkeit in allen Bereichen fort. In städtebaulicher Hinsicht fügt sich der Dachbodenausbau zurückhaltend in die Umgebung ein. »Straßenseitig sollte der Umbau unauffällig bleiben und durch die Präsenz der neuen Fassadenelemente lediglich erahnt werden«, so Daniel Fügenschuh. In luftiger Höhe lugen die kompakten, holzverschalten »Hochleistungsboxen« über die Dachlandschaft der Stadt.

(Zeitschrift Zuschnitt 31, 2008; Seite 10ff.)zuschnitt, Di., 2008.09.16

16. September 2008 Nora G. Vorderwinkler

verknüpfte Bauwerke

Dachbodenausbau Penthouse

Hauszustellung nach Amerika

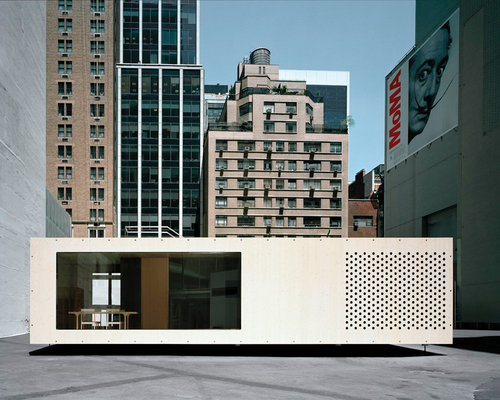

Im Gegensatz zu Buster Keaton, der in »One Week« (1920) kläglich daran scheitert, ein vorfabriziertes Eigenheim binnen einer Woche zusammenzuschrauben, hat die Aufbaucrew in Manhattan mit dem system3-Haus von Oskar Leo Kaufmann und Albert Rüf (Projektleitung: Jochen Specht) leichtes Spiel. An einem regnerischen Morgen im Juni 2008 werden zwei Überseecontainer auf dem West Lot des Museum of Modern Art in New York abgesetzt.

Um 9 Uhr kann nach Justierung der Auflager die »Serving Unit« (komplett mit Küche, Bad, Stiege, Installationen) aus dem Container gehoben, eine Stunde später mit der Fixierung der System-wände und des Daches des »Naked Space« begonnen werden.

Um 13.30 Uhr steht das in sämtlichen konstruktiven Teilen aus Brettsperrholz gefertigte system3-Haus samt Maß-Möblierung schlüsselfertig an seinem Platz. Als Exponat der Ausstellung »Home Delivery: Fabricating the Modern Dwelling« lotet es als einer von fünf internationalen Beiträgen im Maßstab 1:1 die konstruktiven Möglichkeiten der Vorfabrikation aus. Der MoMA-Kurator Barry Bergdoll knüpft damit an eine Tradition des Hauses an, denn im Skulpturengarten des Museums sind schon mehrmals Musterhäuser aufgestellt worden (1949 eines von Marcel Breuer), um den uniformen Trashhomes der amerikanischen Vorstädte eine architektonisch relevante Alternative entgegenzustellen. Dass Architekten wie Jean Prouvé, Le Corbusier, Walter Gropius, Buckminster Fuller, Richard Rogers etc. gegen den Mainstream der Fertighausindustrie schwer ankamen, zeigen auch die rund 80 ausgewählten Prefab-Systeme, die im historischen Teil von Home Delivery ausgestellt sind. Das Dilemma zwischen Fertigungsökonomie und individualisiertem Endprodukt machte vielen Konstrukteuren zu schaffen, erschwingliche Häuser vom Fließband, die sich mit den Qualitätsstandards der Autoindustrie messen könnten, blieben allzu häufig Projekt. Dass sich durch computergesteuerte Fertigungstechniken diesbezüglich neue Möglichkeiten eröffnen könnten, ist eine der Thesen des New Yorker Ausstellungsprojekts.

Das system3, das Oskar Leo Kaufmann und Albert Rüf auf Einladung des MoMA entwickelten, ist eine logische Fortsetzung der Modulbau-Fertigsysteme SU-SI und Fred bzw. des Open Architecture Systems oa.sys. Im Unterschied zu früheren, teilweise als Holzständerbauten ausgeführten Häusern besteht das system3 zur Gänze aus Brettsperrholz und ist als modulares Konzept angelegt, wobei alle aufwendigen Teile des Hauses in der Serving Unit zusammengefasst und in einem Stück auf die Baustelle angeliefert werden. Die Elemente des eigentlichen Wohnraums (Naked Space) werden hingegen vor Ort zusammengefügt.

Die 10cm dicken Massivplatten des 53 m² umfassenden MoMA-Prototyps – mit größeren Wandstärken kann problemlos Niedrig- oder Passivhausstandard erreicht werden – wurden außen mit einem Bootslack geschützt, innen sind die Oberflächen geölt. Dem richtungsneutralen Kräfteverhältnis der Massivholzplatte entsprechend können die Wände CNC-gesteuert an beliebiger Stelle perforiert, das »Schnittmuster« der Fenster und Öffnungen somit individuell programmiert werden. Die handwerkliche Ausführungsqualität (flächenbündige Materialanschlüsse, auf Gehrung geschnittene Kanten) des vorfabrizierten system3-Prototyps mag nicht nur New Yorker Ausstellungsbesucher erstaunen. Die Modularität des Systems erlaubt zudem eine etappenweise Erweiterung oder Veränderung, es darf nachträglich verkettet und gestapelt werden: »Ein zusätzliches Gästezimmer, zehn zusätzliche Hotelzimmer oder 200 zusätzliche Quadratmeter Bürofläche – alles ist möglich.«

Die im New Yorker Musterhaus installierten Präsentationsvideos verdeutlichen, dass es den Architekten nicht nur um einen Beitrag zum schöneren Wohnen, sondern vor allem um eine effiziente Systemverdichtung in größeren Siedlungszusammenhängen auf Basis ökologischer Bauweise geht. Im kleinen Maßstab ist die Nachfrage bereits groß: Kaum war das Vorarlberger Systemhaus in die New Yorker Baulücke gesetzt worden, wollte es ein Ausstellungsbesucher vom Fleck weg erwerben.zuschnitt, Di., 2008.09.16

16. September 2008 Gabriele Kaiser

verknüpfte Bauwerke

system3

Struktur und Form – zur Platten-Tektonik im Holzmassivbau

In den letzten Jahren sind Entwicklungen von Systemen und Halbfabrikaten in Gang gekommen, die alles ausser Kraft setzen, was bisher an tektonischen Grundlagen des Holzbaus Praxis und Lehre war. Tatsächlich wirkt der »klassische Holzrahmenbau der Neunzigerjahre«, der den Aufbruch in das »freie«, nicht modulare Feld des präfabrizierten Holzbaus mustergültig vordemonstrierte, heute bereits anachronistisch.

Es ist wohl kein Zufall, dass sich die neuesten Holzbauweisen in Zentraleuropa und Skandinavien herausgebildet haben, in Ländern also, die auf die wirtschaftliche Förderung der Ressource Holz setzen müssen. Um die Stagnation des traditionellen Holzbaus überwinden zu können, sind sie auf Innovationen angewiesen, die geeignet sind, Marktanteile aus dem Bereich des Massivbaus zu erkämpfen.

Formungsdefizit neuer Technologien

Das steigende Interesse an neuen Holzbautechnologien lässt nun die These zu, dass wohl zum ersten Mal in der Architekturgeschichte tendenziell eine Entwicklung vom Massivbau zum Holzbau stattfindet. Nehmen wir als Beispiel die »Stoffwechseltheorie« von Semper, die sich weniger mit der Bautechnik selbst als mit ihren Auswirkungen auf den architektonischen Formenausdruck im Moment des Wechsels von der Tektonik zur Stereotomie befasst, eine Art Übertragung des Holzbaus auf den Massivbau, oder die ersten Stahlbetonstrukturen von Hennebique, die noch ganz dem tektonischen Gefüge von Holzbauten verpflichtet sind: Erst nach einer gewissen Gewöhnungszeit sind danach durch Robert Maillart die immanenten Prinzipien von Stahlbetonstrukturen entwickelt worden. Damit findet eine Inversion der »Kunstform« in die »Kernform« (Carl Bötticher) statt, was den Schluss zulässt, dass sich die systemimmanenten Formungskriterien neuer Technologien erst durch Überwindung kulturpermanenter Bilder herausbilden.

Suche nach einer adäquaten Struktur und Form

Wenn der klassische Rahmenbau also eine Zwischenform in der Entwicklung darstellt, wie sieht dann die der aktuellen Holzbautechnologie immanente und adäquate Struktur und Form aus?

Um dem nachzugehen, müssen wir uns erst den Weg der Holzverarbeitung vor Augen führen, die durch eine absteigende Abfolge gekennzeichnet ist. Jeder Stufe der Zerkleinerung entspricht eine gegenläufige des Zusammensetzens, des Neuformierens, zur Hauptsache in Form von Platten und Scheiben. Und jedes Mal ist die Verleimung die konstituierende und konsistierende Technologie. Hier liegt der Grund, weshalb sich in der nachfolgenden Bearbeitung der Halbfabrikate eine erstaunliche Geschmeidigkeit des Materials abzeichnet, das sich beinahe widerstandslos jedem formenden Zugriff – dem CNC-gesteuerten Fräsenkopf, der Roboting-Bearbeitung – ergibt. Der Begriff modellieren trifft hier durchaus zu, denn es werden nicht nur komplexe Schnittmuster, sondern auch plastische Formungen ausgeführt, die über ihre Oberflächenabwicklung rechnerisch definiert und bearbeitet werden können.

Rückwirkung der CAD-Programmierung auf den Entwurf

Die Projektierung mit CAD-Programmen ist heute Standard. Daran schliesst sich die Datenlinie nahtlos an, sodass sich die Art und Weise der Planbearbeitung am Bildschirm unabhängig von der klassischen Bautechnik, z. B. des Holzbaus, rückkoppelnd auf die Tektonik des Bauwerks auswirken muss. Es werden nichtmodulare, objektspezifische Bauteile erzeugt. Oder anders gesagt: Das konkrete architektonische Projekt wird in handhabbare Elemente zerlegt, über die Datenlinie in Produktion geschickt und auf der Baustelle wieder zum Bauwerk zusammengefügt. Diese Art der Platten-Tektonik und des baulichen Gefüges von Geschoss-Schichtung oder Element-Stapelung ist im Massivbau längst Alltag, im Holzbau provoziert sie neue Konstruktions- und Bauverfahren.

Kartonmodell in der Dimension eines Bauwerkes

Das neue »Grundelement« ist nun konsequenterweise die Platte, nicht mehr der Stab. Sie besteht aus drei und mehr Lagen kreuzweise verleimter Schichten von Schnittholz. Dieses »Überkreuz-Verweben« verleiht ihr hohe Festigkeit und Steifigkeit und damit statische Scheibenwirkung. Sie ist richtungsneutral oder besser »richtungsindifferent« und kann theoretisch in beliebiger Dimension endlos produziert werden. Diese Voraussetzungen wirken sich im aktuellen Holzbau aus: Platten-Tektonik und dünnwandige Scheiben verhalten sich im Massstab 1:1 wie Kartonage, als ob ein Kartonmodell in die Dimension eines Bauwerks transponiert worden wäre. Das betrifft nicht nur die physische Wahrnehmung. Offensichtlicher wird dies beim Umgang mit Öffnungen: Scheinbar beliebig in die Scheiben gestanzt oder aus ihnen herausgeschnitten, wie mit dem Cutter aus dem Karton, wird die unglaubliche Resistenz der Platten-Tektonik am Bauwerk sichtbar.

Weg vom hölzernen Vorbild

Wenn man die Platten-Tektonik und die Technik der Fassadenhaut ohne Hinterlüftung weiterverfolgt, entdeckt man unweigerlich, dass sich der aktuelle Holzbau in zweierlei Hinsicht von seinem »hölzernen Vorbild« löst: Zum einen sind heute zahlreiche holzfremde Fassadenbeplankungen verfügbar. Der Holzbau verbirgt sich also hinter anderen Materialien, deren Vorzüge grosse Flächen mit wenigen Fugen und dünne Materialstärken sind.

Die zweite Tendenz ist noch interessanter: Die Platten-Tektonik des aktuellen Holzbaus wird ausschliesslich strukturell gelesen werden, und nicht mehr materiell. Was im Vorfeld als Kartonage bezeichnet wurde, das wird sich architektonisch in der Abstraktion äussern. Holzplatten werden als »Kunststoff« eine ähnliche Position einnehmen wie der homogene Beton im Massivbau, der strukturell alle tektonischen Elemente eines Bauwerks besetzen kann, ohne jemals materiell zum Ausdruck zu gelangen.

[ Dieser Beitrag ist die gekürzte und überarbeitete Fassung des Textes »Indifferent, synthetisch, abstrakt – Kunststoff. Präfabrikationstechnologie im Holzbau: aktuelle Situation und Prognose«, erschienen in »werk, bauen + wohnen« 1|2 2001 ]zuschnitt, Di., 2008.09.16

16. September 2008 Andrea Deplazes