Editorial

Forschung muss an Grenzen gehen. Das mag zum einen imageträchtige und werbewirksame Gründe haben: Schliesslich braucht es eine Finanzierung. Zum anderen aber muss Forschung Fragen beantworten: Was kann etwa ein neuartiges Material oder eine neue Bauweise an seiner oder ihrer Grenze leisten? Dass man bei derartigen «Grenzgängen» den Sinn des untersuchten Objekts manchmal infrage stellen kann, liegt auf der Hand. Gleichwohl eröffnet eine solche Forschung oft neue Erkenntnisse.

Ob eine derart dünne, tragende Betondachschale wie bei der neuen Wohneinheit HiLo im Empa NEST überhaupt Sinn ergibt, darf sich jeder selbst überlegen. Für die Nutzenden ist es letzlich egal, ob das Tragwerk nur 3 cm Stärke aufweist oder doch mehr. Die Gesamtkonstruktion mit Dämmung, Klimatisierung, Sichtbeton und Solarpaneelen relativiert die Schlankheit ohnehin. Aber cool ist das Ganze schon. Und dass die Konstruktion mit ihrer neuen Schalungsmethode so exakt berechenbar ist, macht Eindruck.

Dagegen tritt die leichteste Brücke der Welt in Winterthur weniger pompös auf. Konstruiert aus bereits marktreifen Betonplatten, überdeckt sie zurückhaltend die Eulach.

Gemeinsam ist den Projekten die Bewehrung mit Carbon und der Einsatz von Hochleistungsbetonen. Dauerhaftigkeiten bis zu 200 Jahren werden solchen Materialien vorausgesagt. Das klingt verlockend, aber braucht es das? Ob Konstruktionen innerhalb solch langer Zeitspannen überhaupt noch in ihrer Form benötigt werden, lässt sich kaum abschätzen. Aber Forschung kann und muss ja nicht alles sofort beantworten.

Peter Seitz

Inhalt

AKTUELL

07 WETTBEWERBE

Werte schaffen, Werte leben. Oder?

11 PANORAMA

Bücher: Der Bund baut | Blinder Fleck in der Sonnenstube

13 VITRINE

Neues aus der Baubranche

14 SIA

Europa im Zeichen der Baukultur | Der Ausbau der Autobahn entstaut diese nicht | Weiterhin viel los in der Projektierung | Politische Präsenz zeigen | Mitglieder gesucht

18 VERANSTALTUNGEN

THEMA

20 CARBONBETON: Altbewährtes, neu bewehrt

20 HILO: BETON IN NEUER SCHALE

Peter Seitz

Eine ultradünne Betonschale als Dach und Bodenplatten aus Beton ohne Biegezugbewehrung: Bemerkenswerte Konstruktionen entstehen 2019 in einer Unit des Empa NEST.

25 DÜNNE PLATTE ÜBER DER EULACH

Clementine Hegner-van Rooden

Geklebte Platten aus Carbonbeton machen es möglich: In Winterthur entstand – ohne Geländer gerechnet – die derzeit leichteste Betonbrücke der Welt.

AUSKLANG

31 STELLENINSERATE

37 IMPRESSUM

38 UNVORHERGESEHENES

HiLo – Beton in neuer Schale

Das Dach ist beheizbar, kühlbar und stromerzeugend, sein Tragwerk eine ultradünne Betonschale, freitragend, carbonbewehrt und ohne konventionelle Schalung erstellt. Die Decken des Zwischengeschosses bestehen aus Beton ohne Biegezugbewehrung und sind sehr leicht. Wahrlich für das NEST prädestiniert, was die Forscher der ETH Zürich ausgebrütet haben.

Das gibt es nicht alle Tage: Das Tragwerk eines 160 m² grossen Dachs, das 120 m² Grundfläche überspannt und 7 m hoch ist, wird im Massstab 1 : 1 in einer Versuchshalle errichtet, und ein Jahr später entsteht es an seinem eigentlichen Bestimmungsort nochmals. Der betriebene Aufwand lässt zwei Schlüsse zu: Es handelt sich um etwas Neuartiges, und die Forschung hierzu ist bereits weit fortgeschritten und erfolgreich.

Beides trifft auf den Dachprototypen des HiLo (High performance, Low energy) zu, einer neuen Gebäudeeinheit, auch Unit genannt, die demnächst auf dem NEST errichtet wird (vgl. Kasten unten). Der Prototyp besteht aus einer freitragenden, doppelt gekrümmten, kohlenfaserbewehrten Betonschale. Ihre Dicke variiert von 3 cm am Dachrand bis 12 cm an denAuflagern. In den meisten Bereichen liegt sie zwischen 3 und 5 cm. Werte, die aufgrund geforderter Betonüberdeckungen mit Stahlbewehrung nicht mehr möglich wären. Zum Vergleich seien hier die stahlbewehrten Betonschalen aus den 1960er-Jahren von Heinz Isler an der Raststätte Deitingen-Süd erwähnt (vgl. TEC21 11/2017). Sie weisen eine Stärke von 9 cm auf, haben zwar eine Spannweite von 31 m, sind aber nicht freitragend ausgebildet.

Die Form des HiLo-Dachs mit seinen auskragenden Eckvorsprüngen, aber vor allem die Schalungsbauweise fällt aus dem Rahmen des Üblichen, obwohl Letztere regelrecht in einer Rahmenkonstruktion liegt.

Netz als Schalung

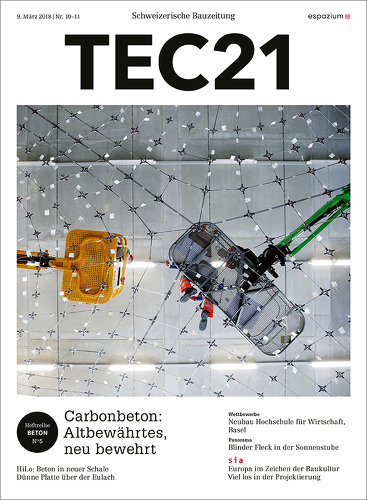

Die Entwickler der Dachschalenbauweise des HiLo, ein Team um Professor Philippe Block und Dr. Tom Van Mele von der ETH Zürich, unterstützt von mehreren Industriepartnern, verwenden ein Netz aus Stahlkabeln und kreisförmigen Stahlringknoten als Schalungsgrundlage. Das Netz wird mit Spannschlössern an Rahmenelementen aus Holzleimbindern aufgespannt, die durch eine Gerüstkonstruktion in ihrer Lage fixiert sind. Ein darauf aufgebrachtes Polymertextil bildet den unteren Abschluss für den Beton. Abstandshalter an den ringförmigen Verbindern des Netzes tragen die eingelegte Bewehrung aus Kohlenfasergewebe. So können 20 t nasser Beton auf eine Schalungskonstruktion von nur 800 kg (ohne Gerüst und Rahmen) aufgebracht werden.

Doch wie werden die zwangsläufigen Verformungen des Schalungsnetzes beim Auftrag des Betons gehandhabt? Sie werden vorausberechnet. Ihre endgültige Form erhält die Betonschale nämlich erst, wenn sich das Schalungsnetz durch das Betongewicht angepasst hat. Die hierfür nötige Berechnung erfolgt mit einem Computer-Framework, das im Rahmen des nationalen Forschungsschwerpunkts Digitale Fabrikation von der Block Research Group entwickelt wurde. Flexible Datenstrukturen, effiziente Rechenalgorithmen und zahlreiche nichtlineare Lösungsverfahren erlauben es, die Kräfte und Verschiebungen des Netzes zu berechnen.

Äusserst wichtig für die Berechnung und die Kontrolle der ausgeführten Arbeiten ist die Vermessung der Knotenpunkte des Netzes. An den Knoten sind daher kugelförmige Vermessungspunkte angebracht. Da die Schalungskonstruktion von unten grösstenteils begehbar und einsehbar ist, können die Knoten zu jedem Zeitpunkt vermessen werden. Mittels eines motorisierten Theodoliten werden hochpräzise, sphärische 3-D-Punktwolkenvermessungen aufgenommen. Die Spannschlösser an der Netzaufhängung ermöglichen es, das Netz in die erforderliche Einbaugeometrie zu bringen.

Innovatives vom Scheitel …

Zum Einsatz bei der Erstellung des Modells im Robotic Fabrication Lab der ETH Zürich kam ein Spritzbeton mit derartiger Konsistenz, dass er auch an den senkrechten, trichterförmigen Stellen des Dachs haftet.

Die Betonzusammensetzung bleibt Sache des Herstellers. Die filigrane Konstruktion und das engmaschige Bewehrungsnetz aus Carbongewebe erlaubten keine Betonverdichtung mit herkömmlichen Rüttlern. Daher kamen elektrische, vibrierende Betonkellen zur Verdichtung und zum Abziehen des Betons zum Einsatz. Die Herstellung der Schale erfolgte in einem einzigen Arbeitsgang. Mittels Hebebühnen konnten die Arbeiter, wie auch schon beim Netzbau, jeden erforderlichen Punkt der Konstruktion erreichen. Nach Abbau des Schalungsnetzes kann dieses im Sinn eines Baukastensystems wiederverwendet werden. Da die Membran auf die jeweilige Geometrie zugeschnitten ist, lässt sie sich nur eingeschränkt wiederverwenden.

Die Forschung am Prototyp, der nur das zukünftige Betontragwerk des HiLo-Dachs abbildete, ist bereits beendet. Aus Platzgründen musste er schon wieder abgebrochen werden. Auf dem NEST selbst wird die Tragstruktur mit weiteren Elementen ergänzt werden, sodass das Dach letztlich eine Sandwichbauweise von insgesamt etwa 40 cm Stärke aufweisen wird.

Auf der Betonschale kommen wasserdurchflossene Heiz- und Kühlschleifen zu liegen, mit einer Polyurethanschaumschicht (PU-Schaum) als Wärmedämmumg darüber. Schliesslich soll die Unit HiLo bewohnbar ausgestaltet werden. Anstatt der anfänglich geplanten Wohneinheit für Gastprofessoren soll sie nun aber eine Nutzung als Büroarbeitsraum für Forschungszwecke erfahren. Auf einer weiteren Betonschicht mit nochmaliger, darüberliegender PU-Schaumdämmung werden schliesslich flexible Dünnschicht-Solarpaneele befestigt (vgl. TEC21 48/2017). Baubeginn ist im Frühjahr 2019. Professor Block und seine Mitarbeiter gehen für die erste Betonschale von einer Bauzeit von etwa zehn Wochen aus.

… bis zur Sohle

Auch weitere Neuheiten werden in der Unit HiLo unter Dach und Fach gebracht. Ein mit Rippen ausgesteiftes, druckstabiles Deckensystem aus Hochleistungsfaserbeton (Self-Compacting Fiber-Reinforced Concrete: SCFRC) wird die beiden Geschosse trennen, die unterhalb des Schalendachs liegen werden. Die Forscher der Block Research Group der ETH Zürich geben eine Materialersparnis von 70 % gegenüber herkömmlichen biegezugbewehrten Boden- respektive, je nach Sichtweise, Deckenplatten an.

1.0 × 2.50 m grosse, rechteckige Plattenelemente, die ohne konventionelle Biegezugbewehrung auskommen, bestanden die Laborversuche bereits erfolgreich. Einzig eine Stahlfaserbewehrung wurde dem fliessfähigen, selbstverdichtenden Beton zugefügt. Diese verbessert die Biegeeigenschaft der Platten, begrenzt die Rissbildung, erleichtert die Handhabung, vor allem auch beim Transport, und erhöht den Betonwiderstand im Bereich von Spannungskonzentrationen, etwa an den Auflagerpunkten.

Eine genügende Stabilität erreichen die Elemente, indem sie sich die Tragwirkung eines Flachgewölbes zunutze machen. Im rechteckigen Rahmen wölbt sich ein Flachgewölbe von 2 cm Stärke und einer Wölbhöhe von 13 cm. Dieses wird auf seiner Oberseite durch ebenfalls 2 cm breite Rippen verstärkt, deren Höhe von 2 cm in Plattenmitte auf 14 cm an den Auflagern zunimmt. Durch die Form des Ensembles aus Gewölbe und Rippen gelingt es, dass die Konstruktion ihre Lasten nur über Druckbeanspruchung abtragen kann.

Das dünne Gewölbe selbst wurde auf die Abtragung der Eigenlast und gleichmässiger Auflast bemessen. Für die übrigen Lasten, etwa die Verkehrslasten, wurden die Rippen angeordnet. Ziel war die Optimierung der eingesetzten Materialmenge bei Einhaltung der zulässigen Verformungen und Spannungen. Die gemessenen Verformungen lagen unter 1/500 der Spannweite und damit deutlich unterhalb des Grenzzustands der Gebrauchstauglichkeit. Zulässige Grenzwerte gab es nicht nur für den eingebauten Zustand der Bodenplatten zu berücksichtigen, auch die Handhabbarkeit und der Transport der Elemente mussten in Betracht gezogen werden.

Für den Prototyp der Bodenplatte, die noch kleinere Abmessungen aufweist als die für das NEST vorgesehene 4 × 5 m grosse Gewölbedecke, wurde eine doppelseitige Schalung aus CNC-gefrästem Kunststoff angefertigt. Dieser Schalungstyp ist wiederverwendbar und eignet sich somit für die Herstellung einer Vielzahl von Betonrippendecken mit identischen Abmessungen. Anwendungen für Mehrgeschossbauten wären damit problemlos machbar. Für den Einsatz in der Unit HiLo gehen die Forscher noch einen Schritt weiter und untersuchen Schalungssysteme aus 3-D-gedruckten Elementen und technischen Textilien als verlorene Schalungselemente für individuelle, geometrisch nicht repetitive Gewölbedeckenplatten.

Als passendes Pendant zum innovativen Dach und Boden werden in der Unit HiLo auch nicht alltägliche Fassaden eingebaut. An der Süd- und Westseite des Raums wird eine adaptive Solarfassade (ASF) angebracht. TEC21 wird nach Fertigstellung darüber berichten.

Anmerkung:

Die Informationen zum Bodensystem beruhen auf dem Artikel «Prototype of an ultra-thin, concrete vaulted floor system» von David López López et al., in: Proceedings of the IASS-SLTE 2014 Symposium «Shells, Membranes and Spatial Structures: Footprints», Brasília.TEC21, Fr., 2018.03.09

09. März 2018 Peter Seitz

Dünne Platte über der Eulach

In Winterthur entstand 2016 eine Fahrradbrücke, die es in sich hat: Der von Staubli, Kurath & Partner zusammen mit der ZHAW entwickelte Übergang ist statt mit Stahl mit vorgespanntem Carbon bewehrt. Das macht die Konstruktion bemerkenswert leicht und schlank.

Zwischen dem Campus der Zürcher Hochschule für Angewandte Wissenschaften in Winterthur (ZHAW) und der Kantonsschule Büelrain überspannt eine Velobrücke als einfacher, 7.7 m langer Balken wenig spektakulär die kanalisierte Eulach. Eine nähere Betrachtung allerdings lässt stutzen: Die Betonbrücke wirkt nicht massiv, und mit 80 mm fallen die Stege für diese Spannweite äusserst schmal aus. Planung und Bau der Brücke lagen bei den Bauingenieuren von Staubli, Kurath & Partner. Weil aber das Tragwerk alles andere als eine herkömmliche Konstruktion ist, waren die Planenden auf Entwicklungsarbeit angewiesen.

Schlank dank Forschung

Die Fachgruppe Faserverbundkunststoffe FVK am Institut Konstruktives Entwerfen des Departements Architektur, Gestaltung und Bauingenieurwesen an der ZHAW erforscht und entwickelt seit 2011 dünne und gleichzeitig sehr tragfähige Betonplatten. Dabei wird der Beton nicht mehr mit Stahl, sondern mit vorgespanntem Carbon bewehrt. Stahlbewehrung muss in konventionellen Betonbauteilen mit einer Betonüberdeckung vor Korrosion geschützt werden. Diese Überdeckung kann zur Lastabtragung im besten Fall nur teilweise herangezogen werden, trägt bei schlanken Bauteilen aber wesentlich zum Eigengewicht und zur Form bei. Der Filigranität sind dadurch Grenzen gesetzt. Der Einsatz von Carbon bietet Vorteile, da es nicht korrodiert (vgl. Kasten unten). Entwicklungen mit schlaff eingelegten Fasern, Filamenten oder Netzen aus Kohlenstofffasern treffen unter dem Namen Carbonbeton oder auch Textilbeton bereits seit einigen Jahrzehnten auf reges Interesse.

Die technischen Eigenschaften des Carbons, wie die hohe Zugfestigkeit und die Ermüdungsfreiheit auch im Bereich der Bruchspannung, können im Verbund mit Beton aber erst ausgeschöpft werden, wenn die Bewehrung vorgespannt eingesetzt wird. Dadurch kann die hohe Zugfestigkeit von Carbon ausgenutzt und der Materialeinsatz der Kohlenstofffasern um etwa 90 % reduziert werden. Eine Minimierung des Carboneinsatzes ist im Hinblick auf die Wirtschaftlichkeit der Betonprodukte und den Ressourcenverbrauch relevant.

Gemeinsam mit einem Industriepartner hat die Fachgruppe in einem KTI-Forschungsprojekt eine leistungsfähige, nur 40 mm dünne Platte aus hochfestem Beton C65/75 entwickelt, die ausschliesslich mit vorgespanntem Carbon bewehrt ist. Sie lässt sich industriell und grossformatig in der Abmessung von 2.40 m × 10.0 m fertigen und anschliessend auf Mass zuschneiden – ähnlich wie grossformatige Stahlplatten im Stahlbau oder Holzwerkstoffplatten im Holzbau. Neben einfachen sind auch frei geformte Zuschnitte, Oberflächenbearbeitungen wie Bürsten und Fräsen, Bohrungen, Schlitzfräsungen, Taschen und Fasen möglich. Aufgrund der vielfältigen Bearbeitungsmöglichkeiten wurden diese sogenannten cpc-Platten (carbon prestressed concrete; vgl. Kasten unten) bereits häufig als Sekundärtragwerk eingesetzt, etwa als Treppen- oder Brückenbelag.

Mit dem Bauwerk über der Eulach haben die Bauingenieure der ZHAW aus den zum Patent angemeldeten cpc-Betonplatten eine Brücke für den Langsamverkehr konzipiert. Sie ersetzt ihre instandsetzungsbedürftige Vorgängerin und zeigt die Leistungsfähigkeit dieses Werkstoffs erstmals in einem komplett eigenständigen Brückentragwerk.

Vorgängerin: wegen Korrosion gesperrt

Das Tragwerk der ehemaligen Brücke bildeten zwei Einfeldträger aus Stahl, die neben dem aufliegenden Brückendeck aus Betonbohlen auch diverse Werkleitungen trugen. Durch die Lücken zwischen den Betonbohlen gelangte Regenwasser auf die Stahlträger und führte über die Jahre zu Korrosionsschäden. Anfang 2016 musste das Hochbauamt des Kantons Zürich als Eigentümerin die Brücke sperren lassen. Für den Ersatzneubau aus cpc-Platten entfernte man die 120 mm dicken Betonbohlen des alten Brückendecks und die über Konsolen angeschlossenen Geländer. Die Stahlträger blieben für die Führung der Werkleitungen weiterhin erhalten, wurden jedoch um 225 mm verkürzt, um Platz für das Auflager der neuen Brücke zu schaffen.

Geklebte Rahmenkonstruktion

Wie eine Tischkonstruktion stülpt sich die neue Brücke über die alten Stahlträger und schützt diese, ohne sie zu berühren, vor direkter Bewitterung. Die verbliebenen Stahlträger können somit mindestens 40 Jahre weiter genutzt werden. Eine einzige, 7.815 m × 2.37 m grosse und 40 mm starke cpc-Platte formt das Deck. Aufgrund der Vorspannung ist die Brückenplatte «rissfrei», was ihre Dauerhaftigkeit erhöht. Ein zusätzlicher Belag ist nicht erforderlich – die oberste Betonschicht dient als Verschleissschicht. Die Platte ist mit Senkkopfmuttern aus Edelstahl auf einen darunter liegenden, umlaufenden, 320 mm hohen Tragrahmen verschraubt und über die gesamte Länge verklebt. Der Rahmen, der aus zwei flächig verklebten cpc-Platten besteht, ist an der Oberseite in Längsrichtung in einem leichten Kreisbogen mit einem Radius von 218 m geschnitten. Aufgrund ihres Eigengewichts folgte die Brückenplatte der Überhöhung und wurde in dieser vorgekrümmten Form mit dem Tragrahmen verbunden.

Am unteren Rand der Längsträger ist jeweils eine Carbonlamelle Sika Carbodur M 1014 als zusätzliche Bewehrung in einer eingefrästen Nut eingeklebt. Die Querstege weisen Ausnehmungen für die Werkleitungen auf. Die nutzbare statische Höhe des Rahmens ergab sich direkt aus den bestehenden Höhenlagen der Auflager und der Stegzufahrten, die unverändert blieben. Zur Entwässerung des Belags ist die Brücke in Längsrichtung etwa 35 mm überhöht. Eine umlaufend eingefräste Nut an der Unterseite dient als Wassernase.

Bemessung und Grossversuch

Die Bauingenieure richteten sich bei der Bemessung nach den Anforderungen gemäss den SIA-Normen 260:2013 und SIA 261:2014. Neue Kennwerte, die nicht in den Normen vorhanden sind, ermittelten sie anhand von Versuchen. An einem Grossversuch testeten sie das gesamte Zusammenwirken der einzelnen Elemente und überprüften die Belastungssituation experimentell. Die maximal eingeleitete Kraft betrug 88.56 kN, was einer Belastung von über 8.5 t entspricht. Das war rund 10 % mehr Last, als statisch berechnet worden war. Die neuartige Brückenkonstruktion konnte also gut mit den üblichen statischen Modellen beschrieben werden.

Mit Erfahrung weiter entwickeln

Die Staketen des Geländers aus gebürsteten Chromstahlrohren ROR 26.9 × 2.6 (1.4301) werden von einem mit der Brücke verklebten Randstreifen gehalten und tragen einen schlichten Handlauf. Beide Bauteile bestehen ebenfalls aus carbonbewehrten cpc-Platten. Die Geländer der Zufahrten sind passend in der gleichen Weise ausgeführt und wurden erst montiert, nachdem die Brücke komplett auf einem Tieflader zum Bauplatz geliefert und mit einem leichten Pneukran auf den vorbereiteten Auflagern abgesetzt worden war.

Anhand des modularen Konzepts der Eulachbrücke konnten die Beteiligten wichtige Erfahrungen sammeln, um Brückenaufbauten zu verbessern und materialgerechte Details weiterzuentwickeln. Industriell herstell- und weiterverarbeitbar, robust und transportabel verfügen cpc-Platten über ein hohes Potenzial in der Baubranche. Aus finanzieller Sicht sind die cpc-Platten konkurrenzfähig. Im Fall der Eulachbrücke boten sie sogar die günstigere Variante als eine konventionelle Lösung. Die Kosten lagen im Rahmen eines vorgesehenen Bauprovisoriums. Die Betonplatten sind herkömmlichen korrosionsanfälligen Konstruktionen in Wirtschaftlichkeit und Tragfähigkeit mindestens ebenbürtig.

«Durch den deutlich reduzierten Materialeinsatz», so Josef Kurath von Staubli, Kurath & Partner und Professor an der ZHAW, «sind sie aber im Ressourcenverbrauch und in der Nachhaltigkeit den konventionellen überlegen.» Um die Nachhaltigkeit der neuen Carbonbetonbrücke beurteilen zu können, seien zwei Varianten einer Ortsbetonbrücke durchgerechnet worden. Vergleiche man die cpc-Modulbrücke mit konventionellen Stahlbetonbrücken in puncto Ökobilanz, erhalte man erstaunliche Werte, erläutert Kurath. Die berechneten Massivbrücken würden 11 800 kg respektive 14 700 kg Beton benötigen. An Stahl bräuchte es 525 kg beziehungsweise 385 kg.

Bei der gebauten cpc-Modulbrücke wurden hingegen nur 3200 kg Beton und 14.5 kg Carbonbewehrung verwendet. «Ausserdem ist kein Belag notwendig», ergänzt der Spezialist, «da der Carbonbeton resistent gegen Salzwasser ist.» Durch die umgesetzte cpc-Modulbrücke konnten deshalb etwa 75 % an Umweltbelastungspunkten eingespart werden. Ein enormes Potenzial, denn solche Kleinbrücken gibt es allein in der Schweiz tausendfach.TEC21, Fr., 2018.03.09

09. März 2018 Clementine Hegner-van Rooden