Editorial

Seit einigen Jahren steigt die Bereitschaft, grössere Infrastrukturbauten nicht nur an ihren technischen Eigenschaften zu messen, sondern auch ihre gestalterischen Aspekte zu diskutieren.

Was für Brücken selbstverständlich ist – oder sein sollte –, gewinnt allmählich auch für andere Ingenieurwerke an Akzeptanz. Das ist sehr erfreulich. Zum einen prägen solche Anlagen nur schon aufgrund ihrer Grösse unser gebautes Umfeld, zum anderen bieten sie als öffentliche Gebäude die Chance, tragenden Institutionen des Gemeinwesens mit identitätsstiftenden Bauten Präsenz zu verschaffen. Zu den gelungenen Eingriffen der letzten Zeit zählen etwa die Energiezentrale Forsthaus in Bern (vgl. TEC21 13–14/2013) oder die Erneuerung des Kraftwerks Hagneck am Bielersee (vgl. Sonderheft «Umsicht – Regards – Sguardi 2017»).

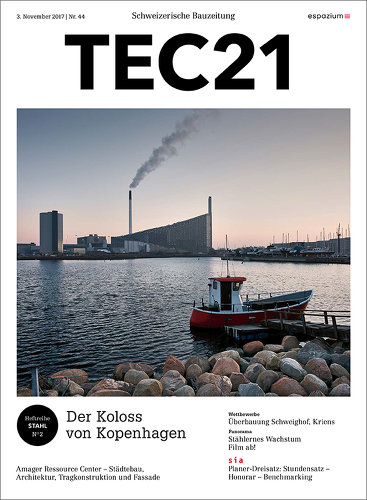

In Kopenhagen nahm diesen Sommer eine neue Kehrichtverwertungsanlage den Testbetrieb auf, das Amager Ressource Center ARC. Ein Berg von einem Gebäude, im engsten Sinn des Wortes, der bald zu den populärsten Infrastrukturbauten Europas zählen dürfte: Das Dach soll dereinst als Wanderweg, Bike-Trail und Skipiste dienen. Die Tragkonstruktion des riesigen Volumens ist aus Stahl, die Fassade besteht aus aufeinander geschichteten Pflanzentrögen aus Aluminium. Den Neubau, der sich keiner üblichen Typologie zuordnen lässt, haben die Architekten von Bjarke Ingels Group BIG entworfen. Realisiert wurde es nicht zuletzt auch dank der Ingenieursbaukunst von Dr. Lüchinger Meyer aus Zürich und MOE aus Kopenhagen, der Innovationsbereitschaft von Schweizer Firmen und der Unterstützung der Hochschule Luzern.

Judit Solt, Viola John

Inhalt

AKTUELL

07 WETTBEWERBE

Wohnbauten mit Holzpflicht

12 PANORAMA

Stählernes Wachstum | Film ab!

15 VITRINE

Werkstoff Stahl

16 SIA

Planer-Dreisatz: Stundensatz – Honorar – Benchmarking | Dialogverfahren – Kooperation oder Konkurrenz? | Svizzera 240

21 VERANSTALTUNGEN

THEMA

22 DER KOLOSS VON KOPENHAGEN

22 ERNSTER SPASS

Judit Solt

Der Neubau von BIG Architekten ist nicht nur eine Kehrichtverwertungsanlage. Er ist zugleich auch Landmark, Ikone und Freizeitparadies.

27 INTEGRAL UND ÜBERDIMENSIONAL

Clementine Hegner-van Rooden

Ein Tragwerk aus Stahl und eine Fassade aus Aluminiumträgern – das ARC forderte die Ingenieure heraus.

AUSKLANG

32 STELLENINSERATE

37 IMPRESSUM

38 UNVORHERGESEHENES

Ernster Spass

Das Amager Ressource Center in Kopenhagen hat kürzlich den Testbetrieb aufgenommen. Doch der Neubau von BIG Architekten ist mehr als eine gigantische Kehrichtverwertungsanlage. Er bietet einige ungewöhnliche Nutzungen – und eine Vielzahl an Deutungen: Monument der sauberen Energiegewinnung, Mahnmal gegen enthemmten Konsum, bewaldeter Berg, Ozeankreuzer oder Destination für Freizeitsportler.

Der dänische Architekt Bjarke Ingels war im Office for Metropolitan Architecture OMA von Rem Koolhaas tätig, bevor er 2006 sein eigenes Büro gründete. Der Einfluss des Meisters ist bis heute nicht zu übersehen. Wie Koolhaas und dessen ältere Zöglinge, etwa das niederländische Architekturbüro MVRDV, nähert sich auch Ingels dem Entwurf mit einer Kombination von geschäftsmässiger Nüchternheit und entfesselter Fantasie.

Mittlerweile beschäftigt das Büro Bjarke Ingels Group – entwaffnend BIG abgekürzt – zwölf Partner und Hunderte von Mitarbeitenden. Zu seinen bekanntesten Bauten zählen das Maritime Museum in Helsingør, das 8 House in Kopenhagen oder der Umbau des Transitlagers in Basel (vgl. «Seefahrt auf dem Trockenen», «Gestapelt und geschichtet», «Substanzieller Eingriff, räumlicher Gewinn»). Auch für das Amager Ressource Center ARC, eine gigantische Kehrichtverwertungsanlage in Kopenhagen, hat BIG einen Entwurf entwickelt, der vor lauter Pragmatismus geradezu poetisch wirkt.

Landmarks für das Hafengebiet

Das ARC liegt auf Amager, einer Insel gleich gegenüber der historischen Königsstadt. Das ganze Hafengebiet, zu dem Amager gehört, wird seit einigen Jahren transformiert: Strategisch platzierte, prestigeträchtige öffentliche Bauten – insbesondere Kulturinstitutionen – sollen die Aufwertung der ehemals industriellen Umgebung ankurbeln. Zu diesen urbanen Kristallisationspunkten gehören etwa der Anbau für die Königliche Bibliothek (Schmidt, Hammer & Lassen, 1999), die Königliche Oper (Henning Larsen, 2004) oder das neue Konzerthaus des Dänischen Rundfunks (Jean Nouvel, 2009), das ebenfalls auf Amager steht.

Die neue Kehrichtverwertungsanlage steht in der erweiterten Achse zwischen Palast und Königlicher Oper. Ihrer Gestaltung und ihrer Rolle im Stadtgefüge kam eine entsprechend hohe Bedeutung zu. Die Bauherrschaft schrieb einen internationalen Architekturwettbewerb aus, der 2011 zugunsten von BIG entschieden wurde (vgl. Video der Projekte). Der im Sommer 2017 weitgehend fertiggestellte Bau dürfte sich tatsächlich zu einer identitätsstiftenden Landmark entwickeln. Er zeugt von einer sehr eigenwilligen Interpretation der Kehrichtverwertungsanlage: Diese dient neben ihrem eigentlichen Zweck auch als Freizeitdestination – und zwar nicht nur für Lernwillige, die sich über die Energieerzeugung aus Abfall informieren möchten, sondern auch für Sportlerinnen und Sportler.

Sport auf dem eigenen Müllberg

Die Anlage ist nicht in einem grossen Quader untergebracht, sondern in einem Volumen, das praktisch ohne Hohlraum auf die Masse der technischen Einrichtungen zugeschnitten ist. Auf diese Weise entstand ein Volumen mit einem bis zum Boden reichenden abgeschrägten Dach, das von Grösse und Form her eher an einen Berg oder an einen Ozeankreuzer erinnert als an ein Gebäude. Entsprechend gibt es keine Fassade im klassischen Sinn, sondern eine massstabslos wirkende, gewebeartige Hülle, die über das Ganze gestülpt ist (vgl. «Integral und überdimensional»). Ein expressiv an die Fassade montierter Kamin, in der Anmutung ebenso industriell wie maritim, pafft pro ausgestossene Tonne CO2 einen Ring in die Luft – als mahnendes Rauchzeichen für die Folgen des Konsums und als ironische Brechung in einem.

Der Baukörper wiederum, der wie ein Berg in der flachen Landschaft aufragt, wird tatsächlich auch als geologische Formation interpretiert. In den Aluminiumtrögen, die versetzt aufeinander geschichtet die Aussenhülle bilden, sollen Pflanzen wachsen. Das schräge Dach wird als bewaldete Bergflanke mit Wanderwegen, Kletterfelsen, einem Mountainbike-Trail und Skipisten in unterschiedlichen Schwierigkeitsgraden gestaltet. Der Aufstieg soll unter anderem in einem Glaslift erfolgen, aus dem man das Innenleben der Anlage betrachtet, bevor man im Café zuoberst auf dem Dach die Aussicht geniesst.

Die spektakulären Visualisierungen mit ganzjährig betriebenen Skipisten haben, zumal in der Schweiz, gelegentlich für Kopfschütteln gesorgt, doch im Grunde genommen lag die Idee nah: Amager dient schon länger als Erholungsgebiet zwischen Brache und Wohnen, in ehemaligen Industrieanlagen der Nachbarschaft haben sich Sportarten wie Cable-Wakeboarding, Gokart oder Felsklettern eingenistet. Das Volumen ist tatsächlich gross wie ein Berg, und die Landschaft rund um den Hafen ist ohnehin weitgehend künstlich. Die Energie, die für den ganzjährigen Betrieb der Skipisten nötig ist, fällt vor Ort bei der Kehrichtverbrennung an, und in Bezug auf den Energieverbrauch sind die offenen Pisten auf dem Dach des ARC immerhin vorteilhafter als Indoor-Skianlagen, die es in Kopenhagen auch gibt.

Indem die Architekten dem Bau eine ausdrucksvolle Form und eine attraktive Zusatznutzung gaben, schufen sie einen bisher unbekannten, hybriden Typus. Die Idee wirkt auf den ersten Blick effekthascherisch; doch sie ist keineswegs beliebig, sondern minutiös aus den Gegebenheiten des Umfelds und den stadtplanerischen Zielen von Kopenhagen abgeleitet.

Ungewöhnlich ist allerdings die extreme, irritierend amoralische Konsequenz, mit der BIG – ganz nach Koolhaas’ Vorbild – die städtebauliche und soziale Funktion der Anlage zu Ende gedacht hat. Das ARC lässt sich als Monument einer «hedonistischen Nachhaltigkeit» deuten: Technologische Lösungen sollen den Menschen in die Lage versetzen, die Welt ohne unnötige Zerstörung und mit weniger Schuldgefühlen zu geniessen; denn an freiwilligen Verzicht zu appellieren sei erfahrungsgemäss zwecklos. Wenn die Menschen schon Müllberge produzieren, sollen die nicht nur möglichst ökologisch beseitigt werden, sondern auch gleich noch etwas Spass machen … Zugleich macht die Anlage die erschreckende Grösse dieser Müllberge sichtbar, ebenso wie die Tonnen von CO2, die bei deren Verbrennung anfallen – sodass sie manchen vorerst begeisterten Sportler zum Nachdenken ermahnen dürfte.

Die Anlage wurde dieses Jahr fertiggestellt. Sie ist bereits im Testbetrieb und produziert Strom für die Stadt und die Region Kopenhagen. In Zukunft soll sie aus jährlich 400 000 t Müll rund 160 000 Haushalte mit Fernwärme und 625 000 Häuser mit Strom versorgen. Die offizielle Einweihung des gesamten Komplexes ist für Herbst 2018 geplant. Jetzt fehlt nur noch die Skipiste …

Angaben zu den am Bau beteiligten Unternehmen sowie wichtige Eckdaten zum Projekt finden sich im Artikel «Integral und überdimensional».

Alle bisher erschienenen Beiträge zum Thema Stahlbau finden Sie in unserem digitalen Dossier «Stahl».TEC21, Fr., 2017.11.03

03. November 2017 Judit Solt