Editorial

Neugier und Vorsicht: Die zwei widersprüchlichen Gefühle beschleichen uns immer dann, wenn uns etwas unbekannt ist. Womit wir nicht vertraut sind, das birgt ein unabschätzbares Potenzial an Qualitäten, aber auch Problemen. Freude und Skepsis begleiten uns daher in der Begegnung mit neuen Technologien, Materialien oder Denkmustern.

Auch mit dem 3-D-Druck in der Bauindustrie wird es wohl vielen von uns so gehen. Tasten wir uns also heran! Wie nutzen andere Industrien 3-D-Druck? Was können Bauleute davon übernehmen? Wie funktioniert die Technik überhaupt? Welche Arten von Bauten oder Bauteilen kann man damit erstellen? In welchen Materialien kann man sie ausführen? Und wie authentisch wirkt das Resultat?

Die Begeisterten stellen sich ähnliche Fragen wie die Zweifler – und probieren dann aus, auf welche Antworten sie kommen. Sie experimentieren mit Drucktechniken, mit Materialmischungen, Entwürfen und dem Zusammenspiel mit altbewährten Materialien und Methoden. Diese Aufbruchsstimmung kommt allen anderen zugute. Aus sicherer Distanz können sie jetzt studieren, was die Pioniere so treiben, und sich ein Bild von den Resultaten machen.

Damit bleibt nur eine Frage übrig: Welches Gefühl ist schlussendlich angebrachter, Neugier oder Vorsicht? Bilden Sie sich selbst eine Meinung!

Nina Egger

Inhalt

AKTUELL

08 WETTBEWERBE

Baujuwelen im Goldregen

12 PANORAMA

Die kluge Wahl der Mittel | Daydream in Architecture | Neues Buch | BIM ist eine

Reise | Designers’ Saturday in Langenthal

20 VITRINE

Aktuelles für das digitale Bauen | Weiterbildung

22 SIA

Freiraum ist nicht gleich Freiraum | Konjunktur: Optimismus mit Fragezeichen

27 VERANSTALTUNGEN

THEMA

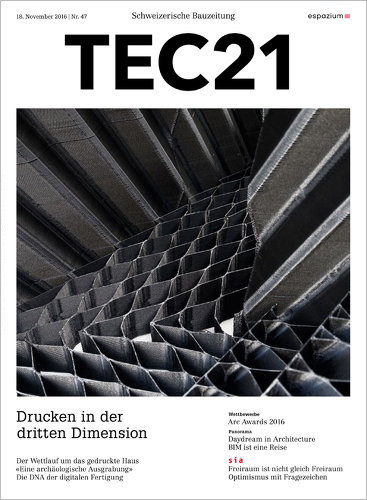

28 DRUCKEN IN DER DRITTEN DIMENSION

28 DER WETTLAUF UM DAS GEDRUCKTE HAUS

Rita Imwinkelried

Mit Pioniergeist und Aufbruchsstimmung wird weltweit experimentiert.

32 «EINE ARCHÄOLOGISCHE AUSGRABUNG»

Nina Egger und Johannes Herold

Benjamin Dillenburger erforscht an der ETH Zürich die Möglichkeiten des 3-D-Drucks. Ein Interview.

36 DIE DNA DER DIGITALEN FERTIGUNG

Johannes Herold

Neben dem 3-D-Druck entwickelt sich die Fertigungstechnologie weiter. Mit tief greifenden Folgen.

AUSKLANG

39 STELLENINSERATE

45 IMPRESSUM

46 UNVORHERGESEHENES

Der Wettlauf um das gedruckte Haus

(SUBTITLE) 3-D-Druck aktuell

Für diverse Anwendungen wird in aller Welt geforscht, wie 3-D-Druck Konstruktionen vereinfachen, verbilligen oder verbessern kann. Doch kommt er gegen bewährte, traditionelle Bauweisen an?

Die 3-D-Drucktechnologie verbreitet sich weltweit immer rascher und wird von den verschiedensten Branchen genutzt. Sie macht auch vor dem Bausektor nicht Halt, wo nach dem geeignetsten Material für nachhaltiges, kostengünstiges Bauen und nach dem passenden Einsatz (Schalungselement, Fertigteil, Vor-Ort-Anwendung) geforscht wird. Die praktische Anwendung dieser Technologie nahm in den frühen 1990er-Jahren im Bereich der Biomedizin für die Herstellung von Implantaten, zum Beispiel Gelenken, ihren Anfang. Seither ist von der Öffentlichkeit eher unbeachtet erstaunlich viel geschehen. So kann der 3-D-Drucker, in Kombination mit einem 3-D-Scanner, jedes Objekt exakt bauen; beispielsweise passgenaue, individuell auf die Scanneraufnahme des Fusses abgestimmte Laufschuhe.

Oder im Bereich Architekturrestaurierung: Fehlende Elemente können passgenau nachgebildet werden, wie kürzlich in Berlin am Liebknecht-Portal mit seinen Skulpturen und dekorativen Elementen geschehen. Das Portal gehörte zum 1950 zerstörten Berliner Stadtschloss, das zurzeit neu aufgebaut wird. Es wurde vor der Sprengung des Schlosses abmontiert und in die Fassade des zwischen 1962 und 1964 entstandenen DDR-Staatsratsgebäudes eingebaut. Dort bleibt es nun; für das Stadtschloss ist eine Kopie vorgesehen, die ein Team von Bildhauern in Auftrag hat.

Doch wie eine originalgetreue Kopie herstellen, wenn die Vorlage in einer mächtigen Fassade eingebaut ist? Die Lösung bot ein deutsches 3-D-Druck-Unternehmen an, indem es das Portal nach einem 3-D-Scan in Originalgrösse und in rund 100 Stücke unterteilt nachdruckte. Nach der fachgerechten Befestigung der Einzelteile an einem Stahlbau war die Kopie aus pulverisiertem Stein und Kleber formal identisch. Sie dient nun den Bildhauern als Vorlage.

3-D-Druck ist jedoch nicht obligatorisch an den 3-D-Scanner gebunden. Meistens werden neue Projekte in einem CAD-Programm erstellt, zum Beispiel in der Autoindustrie, in der Luft- und Raumfahrt, allgemein in der Metall- und Kunststoffindustrie, seit Kurzem auch in der Nahrungsmittelindustrie.

Im Bausektor ist die Technologie für die Herstellung von Architekturmodellen bereits beliebt und verbreitet. Für alle übrigen Anwendungen gilt: Es wird weltweit um die Wette geforscht, wie sich Bauelemente oder ganze Gebäude mit der additiven Technik herstellen lassen. Doch weshalb überhaupt die traditionellen, eingespielten, optimierten und über Jahrhunderte effizient gewordenen Techniken ersetzen? Mit einer Vorgehensweise, bei der bewährte Handwerker von IT-Spezialisten und Personal, das die Maschinen überwacht, abgelöst werden?

Architekt Amadeo Sarbach (Multipol), Professor an der ZHAW und mit dem Thema befasst, seit es vor rund zehn Jahren im Bereich Architekturmodellbau aktuell wurde, meint: «Bei der additiven Fertigung von Bauelementen oder ganzen Bauten geniessen orthogonale Körper keine Vorteile mehr gegenüber anderen Formen. Das führt zu einer Demokratisierung der Bauformen; überdies kann auf den Millimeter genau nach dem Projekt gebaut werden. Und dank der Möglichkeit, während der Planung durch 3-D-Aufnahmen die vorhandenen Bauten mit dem neu zu Bauenden zu konfrontieren, rückt bereits Vorhandenes mit Kommendem zusammen.»

Von der praktischen Ausführung her ergibt es laut Sarbach mehr Sinn, Bauelemente als Fertigteile in einer Fabrik zu drucken und danach auf der Baustelle zu montieren, als das ganze Gebäude vor Ort zu erstellen. Doch bevor das additive Verfahren für Baufirmen interessant werde, müsse es von Preis und Qualität her mit der traditionellen Bautechnik konkurrieren können, und das ist bis jetzt nicht der Fall. Allerdings werden hier rasche Fortschritte erwartet. Die Analysten von MarketsandMarkets schätzen in einer Studie, dass der 3-D-Druck mit Beton sich bis 2021 mehr als verdoppeln wird.[1] Das bedeutet, dass er von 24.5 Millionen US-Dollar im Jahr 2015 auf 56.4 Millionen Dollar bis 2021 wachsen soll. Das grösste Wachstum wird dabei in China im Sektor Wohnen erwartet. Die tiefen Preise in China relativieren im Endeffekt die niedrige angekündigte Gesamtsumme etwas.

Fragen, suchen, probieren

Geforscht wird von Baustoffunternehmen und Herstellern von 3-D-Druckern in Zusammenarbeit mit Architekten und Hochschulen. Zum Beispiel betreibt ein in der Spezialitätenchemie im Bausektor tätiges Schweizer Unternehmen[2] Forschungsprogramme an der ETH (Robotic Tiling, Prof. Gramazio) sowie an der Universität Graz als Partnerin in einem europäischen Team (zementöser 3-D-Druck im Bausektor), um geeignete Zementzusammensetzungen zu finden.

In Amsterdam entsteht in Form eines offenen, bis März 2017 dauernden Forschungsprojekts ein Kanalhaus.[3] Geforscht wird nach nachhaltigen und rezyklierbaren Kunststoffen, die sich im Druckverfahren für den Bau eignen, sowie nach neuen architektonischen Formen, die die Technologie erst ermöglicht. Und die oben erwähnte, für die Reproduktion des Liebknecht-Portals verantwortliche Firma forscht in Zusammenarbeit mit dem Pariser Architekturbüro EZCT Architecture & Design Research nach einem leichten und festen Baustoff, um die neuen Möglichkeiten für nicht orthogonales und filigranes Bauen nutzen zu können.

Dann stellt sich die Frage, wo und wie die additive Technik am besten einzusetzen ist: für herkömmliche Schalungselemente, Elemente für modulares Bauen oder gleich für ganze Gebäude?

In der Nähe von Rimini hat Projektentwickler Massimo Moretti sein Unternehmen:[4] Er produziert 3-D-Drucker für die Herstellung von Objekten aus Plastik und Ton in verschiedenen Dimensionen. Sein persönliches Ziel ist jedoch, ein Verfahren zu entwickeln, um ganze Gebäude aus einem Guss additiv herstellen zu können. Er hat auf einer Wiese am Stadtrand eine Betondruckmaschine aufgebaut: 12 m hoch, 5 m Durchmesser. Der Arm mit dem Extruder dreht sich langsam im Kreis und legt schichtweise Baumaterial, das aus einer Mischung aus Erde, Stroh und Kalk besteht, auf die bereits entstandene Mauer.

«Gebaut» wird ein etwa 2.5 m hoher, runder Pavillon. Die einzelnen Schichten der Mauer sind gut sichtbar und könnten alternativ verputzt werden. Der Pavillon hat keine Schalungs- oder Stützelemente; Tür und Fenster werden am Schluss herausgeschnitten. «In dieser Phase forschen wir an der Materialmischung», ist auch hier zu hören. Moretti sucht nach einer Zusammensetzung, die es erlaubt, an jedem Ort in kurzer Zeit Gebäude mit lokalem Material herzustellen, zum Beispiel in ländlichen Katastrophengebieten. Auf dem Baugelände steht ein Container, in den seine Druckmaschine verpackt und an die Einsatzorte transportiert werden kann.

Eine solche Zementdruckmaschine hat vor einem Jahr ein thailändischer Zementhersteller erworben. Dieser entwickelte mit Architekt Pitupong Chaowakul Zemente für den 3-D-Druck.

Ein halbes Jahr später präsentierten sie an einer thailändischen Baumesse einen offenen Pavillon, der aus sechs skulpturalen, 3 m hohen wie aus roter Tonerde aussehenden Säulen besteht, die ein Dach tragen. Laut Architekt Chaowakul sind die Säulen aus ökologischem Zement; weitere Projekte sind im Entstehen. Näheres über den ökologischen Zement gibt er derzeit nicht preis. Gerade im Entwickeln des Bindemittels und der richtigen Zementmischung liegt ja der Wettlauf. Der Messepavillon steht heute an einem thailändischen Strand.

In internationalen Online-Fachzeitschriften werden immer wieder Beispiele aus China gezeigt: ganze Gebäude aus Beton, an denen die Schichten gut sichtbar sind, und riesige Druckmaschinen, die sich auf Schienen bewegen. Wie in Italien und Thailand fährt der Extruder die Wand entlang und schichtet Material, bis die geplante Höhe erreicht ist. Eine andere Herangehensweise als das Drucken vor Ort ist der Einsatz von Fertigteilen. Im Mai 2016 wurde in Dubai ein additiv gefertigtes, einstöckiges bogenförmiges Bürogebäude eröffnet. Lastwagen fuhren vorgefertigte Teile an den Bauplatz, wo sie zusammengesetzt wurden. Fassade und Innenräume bekamen einen Verputz. Die Bauzeit dauerte 19 Tage.

Die Technologie beschäftigt somit Unternehmen aus allen möglichen Ländern mit den verschiedensten Baukulturen. Alle sind gestartet und auf der Suche nach der besten Anwendung.

Anmerkungen:

[01] «3D Concrete Printing Market Product Type, Concrete Type, Software, End-Use Sector – Forecast to 2021», marketsandmarkets.com

[02] Sika unterstützt u. a. das Projekt «Mesh Mould, ETH Zurich, 2012–2014».

[03] Konzept von DUS architects, 3-Dprintcanalhouse.com

[04] wasproject.itTEC21, Fr., 2016.11.18

18. November 2016 Rita Imwinkelried

«Eine archäologische Ausgrabung»

(SUBTITLE) 3-D-Druck als Forschungsthema

3-D-Druck für die Bauindustrie entwickelt sich rasant. In der Forschung ist die ETH Zürich vorn mit dabei. Assistenzprofessor Benjamin Dillenburger erläutert, was ihn und seine Kollegen aktuell beschäftigt.

TEC21: Herr Dillenburger, was hat Sie dazu gebracht, mit 3-D-Druck zu arbeiten?

Benjamin Dillenburger: Angefangen hat es damit, dass wir Entwurfsinstrumente für Architekten entwickelt haben, mit denen Formen erzeugt werden können, für die es keine Möglichkeit zur Fabrikation gab. Das hat dazu geführt, dass wir uns viele Jahre lang erkundigt haben, welche Herstellungsmöglichkeiten es überhaupt gibt, um solche Formen zu bauen. Wir sind dann bei grossformatigem 3-D-Druck gelandet.

TEC21: Was kann 3-D-Druck, was anders unmöglich wäre?

Benjamin Dillenburger: Der 3-D-Drucker stellt einem geometrische Freiheiten zur Verfügung. Er ist in der Lage, Hohlräume, innere Strukturen von Bauteilen und auch Überschneidungen zu drucken und Geometrie generell in einer sehr hohen Auflösung zu materialisieren.

TEC21: Wird durch die innere Struktur Material gespart?

Benjamin Dillenburger: Unter anderem. Immer, wenn wir versuchen, Material zu optimieren, entstehen Formen, die eine grosse Herausforderung an die Fabrikation darstellen. Weil die Geometrie bei der Produktion keine Rolle spielt, ist es leichter, im 3-D-Druck viel Material zu sparen. Neben den geometrischen Freiheiten ermöglicht 3-D-Druck auch kleinste Serien von Bauteilen sowie Komplexität in der Geometrie ohne Extraaufwand in der Herstellung. Es gibt verschiedene 3-D-Druckverfahren, und für manche davon bedeutet das weder extra Maschinenzeitkosten noch extra Druckzeit. Es macht keinen Unterschied, ob man eine Box oder ein hochkomplexes Element druckt.

TEC21: Wie wirken sich die Möglichkeiten des 3-D-Druckers auf den Entwurfsprozess aus?

Benjamin Dillenburger: Im Zusammenspiel von computergestütztem Entwerfen und 3-D-Druck liegt das grösste Potenzial. Mittels Algorithmen kann der Computer automatisch Materialeinsparungen an Bauteilen vornehmen. Wir entwickeln auch eigene Programme, die für spezifische Bauaufgaben optimierte Bauteile herstellen und die zu druckenden Elemente möglichst platzsparend in einer Druckbox zusammenpacken können. Dies wiederum hat Auswirkungen auf die Maschinenlaufzeit. Je effizienter man die 3-D-Druck-Elemente arrangiert, desto kostengünstiger werden sie.

TEC21: Wie lang etwa dauert es vom Entwurfsbeginn bis zum Ende des Druckvorgangs?

Benjamin Dillenburger: Das hängt unter anderem stark vom Entwurfsprozess ab. Wir haben den Raum «Digital Grotesque» entworfen, der hochkomplexe Geometrien beinhaltet. Wir konnten uns viel Zeit lassen, um die Gestaltung der Oberfläche sehr sorgfältig zu komponieren. Der Herstellungsprozess selbst betrug für einen Raum mit einer Grundfläche von 16 m² und einer Höhe von 3.2 m eine Woche. Bestimmte 3-D-Drucker können zum Beispiel in etwa 48 Stunden Elemente drucken, die 4 × 2 × 1 m gross sind.

TEC21: Heisst das, der Entwurf bekommt dann im Verhältnis zur Produktion mehr Zeit?

Benjamin Dillenburger: Der Idealfall ist – und das gilt nicht nur für den 3-D-Druck, sondern für digitale Fabrikation im Allgemeinen –, dass im virtuellen Modell finale Entwurfsentscheidungen später getroffen werden können, weil die Herstellung weniger Zeit beansprucht und sehr schnell an eine veränderte Geometrie angepasst werden kann.

TEC21: Was folgt als Nächstes, wenn ein Druck fertig ist?

Benjamin Dillenburger: Beim Binder-Jet-Verfahren schwimmen die gedruckten Bauteile in einem losen Pulverbett, das die Teile während des Drucks automatisch stützt. Das hat Auswirkungen auf die geometrische Freiheit. Mit diesem Druckverfahren können Auskragungen und Hohlräume realisiert werden. Anschliessend wird der lose Sand entfernt, und man nimmt eine archäologische Ausgrabung des eigenen neuen Designs vor. Beim Sand-Binder-Jet-Druck ist das Resultat mit natürlichem Sandstein vergleichbar. Der nächste Schritt wäre eine Beschichtung, um die Oberfläche zu stabilisieren, und eventuell noch das Lackieren.

TEC21: Woran arbeiten Sie zurzeit?

Benjamin Dillenburger: So wie wir heute Farben mischen, ist es möglich, auf Materialebene verschiedenen Stoffe zu verbinden. Das bedeutet, wir stellen Materialien her, die einen Verlauf aufweisen, zum Beispiel von transparent zu lichtundurchlässig, von weich zu hart, fest zu elastisch, schwer zu leicht – das kann alles in einem Bauteil hergestellt werden. Es eröffnen sich in der Architektur gerade vollkommen neue Möglichkeiten. Das ultimative Ziel unserer Forschung ist, Elemente zu drucken, die auch strukturell als Bauteil funktionieren. Dabei untersuchen wir neue Pulver- und Bindermaterialien.

Momentan ist es sinnvoll, 3-D-Druck in einem sogenannten indirekten Druckverfahren einzusetzen, zum Beispiel für verlorene Schalungen. Dabei wird das gedruckte Element erst in Kombination mit anderen Werkstoffen zum eigentlichen Bauteil. Das hat verschiedene Vorteile: Die Kombination mit Gusstechniken bietet ein viel grösseres Spektrum an verfügbaren Materialien und vereint die Vorzüge beider Seiten – einmal die digitale Fertigung mit nie dagewesenen geometrischen Freiheiten und zum anderen die Materialvielfalt der Gussverfahren, bei denen verschiedene Metall- oder Betonsorten eingesetzt werden können.

TEC21: Wofür eignet sich 3-D-Druck definitiv nicht?

Benjamin Dillenburger: Ich würde behaupten, standardisierte, einfache Bauteile mit hohen Stückzahlen, für die es schon hocheffiziente industrielle Fertigungsmethoden gibt, müssen nicht mit einem Drucker produziert werden. Es wäre vielleicht auch noch zu früh, das Ziel zu haben, ein Haus in einem Stück zu drucken. Architektur ist und bleibt eine Assemblage von verschiedenen Systemen, Gewerken und Materialien, die zusammengefügt werden müssen. Da würde ein 3-D-Drucker, der alles auf einmal drucken kann, keinen Sinn ergeben. Mich interessiert eher die Frage, wie sich 3-D-Druck mit anderen Verfahren kombinieren lässt. Der Idealfall wäre meiner Meinung nach, dass Häuser nicht mehr auf Standardisierungen angewiesen sind, sondern zunehmend spezifisch und individuell gestaltet werden können. Das sind gewichtige Argumente dafür, dass digitale Fabrikation – und im radikalsten Fall 3-D-Druck – eingesetzt werden.

TEC21: Also alles, was kein Massenelement ist. Eine Rohrleitung wird ja milliardenfach produziert und sieht in jedem Haus gleich aus.

Benjamin Dillenburger: Aber die Verlegung der Rohrleitung und die Bauform wiederum können unterschiedlich sein. Der 3-D-Druck kann so etwas wie der Mediator sein bei der Standardisierung von Systemen, die alle eine eigene Logik haben. Ich glaube, der 3-D-Druck wird dann erfolgreich, wenn er in der Lage ist, verschiedene andere Systeme einzubetten.

TEC21: Über welche Grössenordnungen sprechen wir, wenn es um die Kosten geht?

Benjamin Dillenburger: Wir haben hier Verfahren, die im Vergleich zu Frästechniken gleichauf liegen. Dabei handelt es sich um eine noch junge Technologie. Die Maschinenpreise haben sich allein in den letzten zwei bis drei Jahren um den Faktor 10 verringert.

TEC21: Wenn also der 3-D-Drucker nicht mehr so teuer ist, wie steht es mit dem Material?

Benjamin Dillenburger: Das Material ist tatsächlich ein Kostenfaktor, aber auch die Energie, die aufgewendet werden muss, um es zu verarbeiten. Diese wiederum hängt von der Verbindungsmethode ab – ob es sich um die Binder-Jet-Methode handelt oder ob das Material mit Laser oder durch ein Schweisssystem verbunden wird. Das führt logischerweise zu verschiedenen Energiebilanzen.

TEC21: Wie marktreif ist der 3-D-Druck?

Benjamin Dillenburger: Das hängt vom Verfahren ab. Es gibt für den Beton- und Sanddruck bereits Maschinen, die auf dem Markt verfügbar sind. Jetzt geht es eigentlich darum, architektonische Anwendungen für die 3-D-Druck-Technologien zu finden. Eine Schwierigkeit kann dabei sein, dass durch die Möglichkeiten des 3-D-Drucks das, was früher in verschiedenen Gewerken hergestellt wurde, jetzt zusammengefügt werden kann und in dem Fall vielleicht andere Marktstrukturen entstehen. Nach einem regelrechten Hype befinden wir uns momentan in der Phase der Ernüchterung. Jetzt muss sich zeigen, welche Entwicklungen Zukunftspotenzial haben und welche nicht. Danach wird es in der Konsolidierungsphase einen erneuten Innovationsschub geben.

TEC21: Aber kann es nicht sein, dass die Nachfrage noch nicht vorhanden ist, auch wenn die Technologie marktreif ist?

Benjamin Dillenburger: Neue Technologien haben es naturgemäss schwer in der Architektur oder der Bauwirtschaft. Das ist auch gar kein Vorwurf an die Bauindustrie. Natürlich brauchen alle neuen Entwicklungen eine gewisse Zeit, bis sie getestet sind, die Normen erfüllen und ihre Langzeittauglichkeit erwiesen haben. Wir reden ja von Gebäuden, die eine viel längere Lebensdauer haben als zum Beispiel ein Telefon. Deswegen ist es ganz normal, dass neue Technologien länger brauchen, um sich im Bauwesen durchsetzen zu können.

TEC21: Müsste sich der Entwurf ändern, um sich dem 3-D-Druck anzupassen?

Benjamin Dillenburger: Um die Möglichkeiten voll ausschöpfen zu können, vielleicht ja. Es wird immer wichtiger, möglichst viel im Gebäude vorplanen zu können. Die BIM-Modellierung hat den Anspruch, Fabrikationsprozesse abzubilden – mehr als dies heute der Fall ist. So können die Produktionsdaten schon aus dem BIM-Modell errechnet werden und im Umkehrschluss auch Produktionsbedingungen in die Modelliersoftware integriert werden, um den Entwurfsprozess effizienter zu gestalten und Fehlerquellen zu reduzieren.

TEC21: Was könnte ein Ansporn sein, 3-D-Druck einzusetzen?

Benjamin Dillenburger: Immer wenn der Wunsch besteht, nicht mit standardisierten Bauteilen zu arbeiten, sondern spezifische Lösungen anzubieten, die nicht der Norm entsprechen. Dann führt heutzutage kaum ein Weg mehr an digitaler Fabrikation vorbei. Und 3-D-Druck vereint die Vorteile, die das digitale Bearbeiten mit sich bringt, in radikalster Weise: keine Extrakosten für massgefertigte Elemente, reduzierte manuelle Arbeit, die präzise Übertragung des virtuellen Modells in ein physisches Bauteil, vollkommene Kontrolle in der Herstellung sowie die Skalierbarkeit des Produktionsprozesses.

TEC21: Wir haben in Ihrem Labor transparente Schalungen für Säulen mit Wabenstruktur gesehen. Sie wirken so, als würde sich das Endresultat plastisch oder elastisch verformen lassen.

Benjamin Dillenburger: Die Eigenschaften eines Bauteils können auch über die Geometrie gesteuert werden. Wir sprechen in diesem Fall von 4-D-Druck (vgl. «Die DNA der digitalen Fertigung»). Es gibt Versuche, innere Strukturen so zu drucken, dass sie an manchen Stellen eine elastische Verformung zulassen, während sie an anderen Stellen steif bleiben. Weiter ist es möglich, strom- oder wasserführende sowie transparente Materialien zu drucken und diese in ein komplexes Bauteil zu integrieren. Es geht uns also nicht nur darum, Baustoffe zu optimieren, sondern darum, ganz neue Elemente herzustellen.

TEC21: Ist es vorstellbar, dass ein 3-D-gedrucktes Bauteil auch auf Zug beansprucht wird?

Benjamin Dillenburger: Die meisten 3-D-Druckverfahren sind schichtbasiert. Nun geht es darum, die Verbindung zwischen den Schichten zu optimieren. Im kleinen Massstab gibt es schon Drucker, die dazu in der Lage sind. Wir haben einen Laser-Sinter-Drucker, der mechanisch beanspruchte Teile mit einer festen Verbindung zwischen den Ebenen herstellen kann.

TEC21: Welche Projekte planen Sie als nächste?

Benjamin Dillenburger: Wir arbeiten an mehreren Projekten. Für die Empa planen wir ein grosses Testgebäude, für das wir eine Deckenkonstruktion mithilfe von 3-D-Druck herstellen möchten. Weiter versuchen wir, in unserer Forschung neue Materialien zu erschliessen und verschiedene Druckverfahren auf Skalierbarkeit hin zu testen, damit diese auch in grossem Massstab eingesetzt werden können. Parallel dazu versuchen wir den Architekten neue Entwurfswerkzeuge an die Hand zu geben, damit sie die Möglichkeiten des 3-D-Drucks voll ausschöpfen können.

TEC21: In wie vielen Jahren rechnen Sie damit, dass 3-D-Druck tatsächlich von Architekten als selbstverständliches Werkzeug eingesetzt wird?

Benjamin Dillenburger: Wenn man sich anschaut, wie lang es gedauert hat, bis CNC-Fräsen in der Fertigung von Elementen alltäglich geworden sind, kann das schon – unter anderem wegen der Normung und Prüfung der Materialien – noch Jahre dauern. Fünf Jahre vielleicht? Unser nationaler Forschungsschwerpunkt «Digitale Fabrikation» ist auf zwölf Jahre angelegt. Wir überlegen uns oft: Wie sieht das Bauen in zwölf Jahren aus? Wenn wir um den gleichen Zeitraum zurückschauen und sehen, was sich in der Zwischenzeit alles getan hat, dann stimmt das optimistisch für die Zukunft. Es gibt noch unglaublich grosses Potenzial an Erneuerungen in der Art und Weise, wie wir bauen. Wie gesagt, das ist kein Vorwurf an die Bauindustrie. Bauen ist einfach ein sehr komplexer Prozess. Aber je leistungsfähiger unsere Informationstechnologie wird, sei es in der Planung oder in der Fabrikation, desto schneller werden wir neue Kräfte freisetzen können.TEC21, Fr., 2016.11.18

18. November 2016 Nina Egger, Johannes Herold

Die DNA der digitalen Fertigung

(SUBTITLE) Zukunft des 3-D-Drucks und seiner Geschwister

Bit, Byte, Nano und Bot sind die Bausteine der Fertigung in der Zukunft. Der 3-D-Druck ist nur der Anfang einer Entwicklung, die schneller und tiefer greifend sein wird als alles bisher Dagewesene.

Hype oder Revolution? 3-D-Druck ist beides. Dennoch vermittelt diese Technologie eine Vorstellung davon, was wir von der Zukunft der Produktionstechnik zu erwarten haben. Eine kurze, nicht repräsentative Zusammenschau von Publikationen zum Thema zeigt, dass der 3-D-Druck einen beachtlichen Stellenwert einnehmen wird. So vermutet Pete Basiliere (Gartner IT Research)[1], dass innerhalb der nächsten Dekade 3-D-Drucker weit verbreitet und akzeptiert sein werden. Bereits innerhalb der nächsten fünf Jahre werden sie von den Konsumenten bereitwillig genutzt. Was zum Durchbruch noch fehlt, ist die «Killer-Anwendung», die für die private Verwendung sinnvoll wäre. Vielleicht sind es perfekt angepasste Brillen oder Schuhe? Oder andere individuelle Dinge des täglichen Bedarfs?

Noch sind 3-D-Drucker langsam, die Oberflächen grob, gute Geräte teuer und somit für eine grössere Verbreitung wenig geeignet. Wohl aber ist der Einsatz von High-End-Geräten[2] im medizinischen Bereich, zur Produktion von Bauteilen für die Flugzeugindustrie oder bei der Herstellung von Prototypen bereits heute wirtschaftlich sinnvoll. Im Architekturbüro erleichtern gedruckte Modelle den Variantenvergleich; komplexe digitale Entwürfe sind überhaupt nur mittels dieser Drucktechnologie mit vertretbarem Aufwand herzustellen.

Reparatur statt Wegwerfkultur

Viele Publikationen sehen eine wahre Flut von Anwendungen auf uns zukommen: Wir produzieren zum Beispiel Ersatzteile selbst, um Geräte länger nutzen zu können, besonders, wenn diese nicht mehr hergestellt werden. Dafür stellen Unternehmen druckfertige 3-D-Daten zur Verfügung. Wir mutieren von Verbrauchern zu Machern. Bereits heute stehen 3-D-Printshops oder sogenannte FabLabs (gut ausgestattete Werkstätten für die digitale Produktion) zur Verfügung. Hier können Modelle mit unterschiedlichen Materialien und Technologien hergestellt werden.

3-D-Drucker werden möglicherweise in Bibliotheken genutzt oder in Gemeinschaftsräumen grösserer Liegenschaften aufgestellt werden. Dieser Wandel der Technologie wirft auch rechtliche Fragen auf, wie zum Beispiel: Wem gehören die Rechte an den Daten? Wer haftet für den Fall eines Unglücks, das sich aufgrund eines fehlerhaft produzierten Ersatzteils ereignet? Auch der Zugang zu Daten, um Waffen herzustellen, ist möglich – und problematisch.

Multiplikator Internet

Die Verbindung offener Standards mit dem Internet als Plattform für den Austausch birgt ein immenses Potenzial. Dies bedeutet keine Addition, sondern stellt einen dramatischen Multiplikator dar. Ideen können gemeinsam weiter entwickelt werden, individuelle Produkte sind möglich, die wiederum über das Internet vertrieben werden können. Die Produktionsmittel sind kein kostspieliges Unterfangen mehr und die Vertriebskanäle für alle zugänglich. Dies führte schon in der Musikindustrie oder im Verlagswesen zu tief greifenden Umbrüchen. Weitere Beispiele sind Amazon, Uber oder Airbnb. Die nächste industrielle Revolution ist unterwegs, doch im Unterscheid zu früheren Entwicklungen ist nicht eine einzige Technologie die Ursache dafür, sondern das Zusammenspiel vom Internet der Dinge, von Robotik, 3-D-Druck, Nanotechnologie und künstlicher Intelligenz.

Betrachten wir einmal das Zusammenspiel von Computer, Kommunikation und Sensoren in sogenannten MEMS (Micro-Electro-Mechanical Systems). Im iPhone beispielsweise ist ein Sensor für die Beschleunigung eingebaut. Blutdruckmessgeräte oder Insulinspritzen, die am Körper getragen werden, reagieren auf die ermittelten Werte. Der nächste grosse Schritt geht in Richtung Verkleinerung, hin zu NEMS (Nano-Electro-Mechanical Systems), also Schaltern oder Robotern in Nanogrösse, zum Beispiel zur Behandlung von Krebs durch Injektion von Medikamenten direkt in die betroffenen Zellen. Weiter ermöglichen viele (neue) Materialien bisher nicht gekannte Produktionsweisen auf der Basis digitaler Modelle (vgl. «Eine archäologische Ausgrabung») Diese Werkstoffe werden in Zukunft nicht mehr in verschiedenen Geräten eingesetzt, sondern sind in einem Drucker vereint, der mit unterschiedlichen Druckverfahren umgehen kann.

Als Weiterentwicklung werden Werkstoffe auf Nanoebene so programmiert, dass sie ihre Form nach dem Ausdrucken ändern können, z. B. Möbel, die sich selbst zusammenbauen, oder Würfel, die sich selbst zusammensetzen. Bereits gedrucktes Material kann also durch Hinzufügen eines Stimulus wie Wasser oder Wärme selbstständig in eine vorher definierte neue Form oder Struktur entfaltet werden oder sich an gegebene Bedingungen anpassen. Da hier der Faktor Zeit miteinbezogen wird, wird dieses Verfahren als 4-D-Druck bezeichnet. Mit diesem neuen Verfahren wird es zum Beispiel möglich, Wasserrohre zu produzieren, die sich aufweiten oder zusammenziehen und dadurch eine Pumpbewegung erzeugen.

In seinem TED-Talk[3] erläutert Skylar Tibbits, Leiter des «Self-Assembly Lab» am MIT, die Entstehung von «4D Printing»: «Die Idee hinter 4-D-Druck ist, dass man vom dreidimensionalen Drucken verschiedener Materialien ausgeht – man kann also mehrere Werkstoffe verwenden – und eine neue Fähigkeit dazu nimmt, die Transformation, sodass sich die Teile direkt und selbstständig von einer Form zur anderen verändern. In unserem Labor versuchen wir, programmierbare Materialien für Bauumgebungen zu entwickeln. Wir glauben, dass es für wenige Schlüsselbereiche kurzfristig Anwendungen gibt. Aber vorstellbar wäre der Einsatz bei extremen Umgebungsbedingungen: Hier ist es schwierig, etwas zu bauen; unsere gegenwärtigen Bautechniken funktionieren nicht, es ist zu gross, zu gefährlich, zu teuer oder es gibt zu viele Einzelteile. Der Weltraum ist ein sehr gutes Beispiel hierfür. Wir versuchen, neue Szenarien für den Weltraum zu entwickeln, die komplett neu konfigurierbare und selbstformende Strukturen aufweisen und die sich von einem hochfunktionalen System zum nächsten verwandeln.»

Drucker drucken Drucker

Werfen wir einen kurzen Blick auf zukünftige Technologien: In Computern könnten sogenannte Graphene Silizium als Ausgangsmaterial für Transistoren ablösen. Dies würde Taktraten von bis zu 1000 GHz ermöglichen (heute 3 GHz[4] bei einem PC). Mit 5G werden Daten 1000-mal schneller als mit dem heutigen Standard 4G übertragen, Li-Fi plus Glasfaser erlaubt die ultraschnelle Signalübermittlung mittels Licht. 3-D-Drucker schliesslich produzieren Kleidungsstücke, Carbonfasern oder Graphene. Damit wird es auch möglich, dass sich Maschinen – ähnlich wie die Natur – selbst replizieren. Die Bausteine dafür und die Technologie dazu sind bereits vorhanden.

In ihrem Buch «iDisrupted» beschreiben John Straw und Michael Baxter fünf Einflussfaktoren für den Durchbruch des 3-D-Drucks: eine ausreichende Nachfrage, einen offenen Standard, neue Materialien, die Fähigkeit von Druckern, Drucker herzustellen, und die Tatsache, dass 3-D-Drucker ein einzigartiges Werkzeug für Erfinder sind.[1] Angenommen, die Nachfrage nimmt zu, können wir feststellen, dass mit REPRAP ein offener Standard im 3-D-Druck vorliegt. Dieser ermöglicht die Beteiligung vieler an Innovationen. Damit werden die Karten neu gemischt: Zu der reinen Technologie kommt nun das Potenzial des Internets hinzu. Über den Austausch entwickelt die Online-Gemeinschaft ein immenses Potenzial, dessen «Ergebnis nicht prognostizierbar ist, doch vorhersehbar innovativ sein wird».[1] Daraus können folgende drei Thesen abgeleitet werden:

– Ideen basieren auf anderen Ideen, der Schlüssel zur Innovation liegt in der Kooperation (Natur, Evolution, menschliche Zellen).

– Das Internet ist ein Multiplikator für Ideen (Brainstorming, wisdom of crowds) und Ressourcen (Crowdfunding, Wikipedia).

– Wenn Technologien zusammenfliessen, kann dies zu einer erheblichen Beschleunigung von Innovationen und massenhaften Anwendungen führen, die vorher nicht möglich oder denkbar erschienen. So entwickelte sich Apple innerhalb von zehn Jahren von einer beinahe bankrotten Firma zum heute wertvollsten börsennotierten Unternehmen.

Von 3-D zu 4.0

Welche Bedeutung wird dem 3-D-Druck zukommen? Das parametrische Entwerfen führt zu Formen, von denen ein physisches Modell mit herkömmlichen Mitteln nicht mehr herstellbar ist. Anhand dieser Modelle werden die Varianten eines Entwurfs diskutiert oder die Suche nach Lösungen mit den Projektpartnern besprochen. In etwas grösserem Massstab ist die Fertigung von Einzelstücken vorstellbar, die nach individuellen Wünschen und Erfordernissen hergestellt werden, ohne dabei den Kostenrahmen zu sprengen. Der nächste Dimensionssprung betrifft die Produktion von Baugruppen, Modulen oder ganzen Häusern. Wie diese digitale Fabrikation in der Architektur aussehen könnte, wird u. a. an der ETH Zürich erforscht. Der Nationale Forschungsschwerpunkt (NFS) Digitale Fabrikation rückt die Digitale Vor-Ort-Fabrikation und massgeschneiderte digitale Vorfabrikation in den Mittelpunkt.

Um die Ziele des vom Schweizerischen Nationalfonds geförderten Projekts zu erreichen, arbeiten Forschende verschiedener Disziplinen zusammen. Sie stammen aus den Bereichen Architektur, Tragwerksentwurf, Materialwissenschaft, Informatik, Regelungstechnik und Robotik. Ein viel grösserer Einfluss auf das Bauen als 3-D-Druck wird in den kommenden fünf Jahren der massiv zunehmenden Verwendung von Robotern in der Produktion zuzuschreiben sein. Hier stehen wir vor einer neuen Dimension im Bauprozess. Die Schweiz ist, zumindest im europäischen Vergleich, hinsichtlich der Faktoren Technologie, Bildung, Forschung, Innovationskraft und Anpassungsfähigkeit gut aufgestellt.

Das Arbeiten in einer digitalen Welt bringt eine Reihe von Veränderungen mit sich, angefangen vom lebenslangen Lernen über neue Abläufe bis hin zu wachsenden Anforderungen im Bezug auf Kompetenzen und Fähigkeiten. Die Frage ist nicht: «Sind wir dazu bereit?», sondern: «Wie gehen wir damit um?»

Anmerkungen:

[01] J. Straw and M. Baxter, iDisrupted, New Generation Publishing, 2014.

[02] Knochen, Gelenke, Gewebe, Zähne oder Organe; Einspritzdüsen für Flugzeugtriebwerke.

[03] www.ted.com/talks/skylar_tibbits_the_emergence_of_4d_printing?language=de, Februar 2013.

[04] Um die Leistung einordnen zu können: Ein normaler PC mit einem Pentium-4-Prozessor bei einer Taktfrequenz von drei Gigahertz kann nach Angaben von IBM etwa sechs GigaFLOPS (109 FLOPS) erreichen. Heutige Supercomputer erreichen eine Rechenleistung von 93 PetaFLOPS (1015 FLOPS).

[05] Roland Berger Industrie 4.0 Readiness Index, in «The role of Switzerland within a European manufacturing revolution», März 2015.TEC21, Fr., 2016.11.18

18. November 2016 Johannes Herold