Editorial

Wie bei anderen Materialien gibt es auch im Holzbau Projekte, bei denen ökonomische Aspekte zentral sind – etwa möglichst schnell, effizient und kostengünstig bauen. Dazu zählen auch Holzhochhäuser, die in der Schweiz und anderswo entstehen. Höher bauen erfordert wegen der grösseren Lasten verstärkte konstruktive Details. In anderen Fällen ziehen ambitionierte Ziele Entwicklungen im Materialbereich mit sich – chemisch aufbereitetes Holz, veränderte physikalische Zellstruktur oder Leim.

Im Gegensatz dazu bilden zwei pavillonartige Bauten der Architekten Gian Salis und Yves Weinand den Anlass zu diesem Heft. Auch ihre Entstehung ist mit interdisziplinärer Entwicklungsarbeit verbunden, und aus der Art und Weise, wie Konstruktion und Statik ineinandergreifen, resultiert ein architektonisch über die traditionelle Holzbauweise hinaus führender Ausdruck. Das Material selbst bleibt jedoch natürlich und kann sogar noch sparsamer verwendet werden als bei traditionellen Projekten ihrer Art. Die beiden Architekten und alle Beteiligten geben neben schönen Bauten auch eine Herausforderung weiter: Könnten über solche sparsamen Konstruktionen zukünftig auch grössere Bauten ohne industriell raffinierte Baustoffe entstehen?

Diese wären einfacher rezyklierbar und würden besser altern. Ein ganzheitlicher Blick auf das Zusammenspiel aller Teile beginnt am besten bei kleinen Objekten.

Danielle Fischer, Dietlind Jacobs

Inhalt

AKTUELL

07 WETTBEWERBE

Ein Parkhaus mit Poesie

10 PANORAMA

Ein regionales Wahrzeichen | Wir wollens wissen!

13 VITRINE

Aus Holz | Was halten Sie von TEC21?

15 SIA

Projektwissen aus erster Hand | Sommerfest im Zwicky Süd | «Sinnvolles Bauen

ist ein mächtiges Werkzeug» | 75 Jahre Innenarchitektur | Zusammenarbeit am digitalen Bauwerksmodell

19 VERANSTALTUNGEN

THEMA

20 INNOVATIVER HOLZBAU

20 ENTWICKLUNGEN STATT SUPERLATIVEN

Charles von Büren

Entwicklungen im Holzbau – Kleinbauten mit spezieller Geometrie.

22 STANDFEST GEFÜGT

Christopher Robeller und Yves Weinand

Das Théâtre de Vidy bei Lausanne wird als zweischichtiges Faltwerk mit einer stützenfreien Überspannung neu gebaut.

26 GEFORMTES TRAGWERK

Charles von Büren

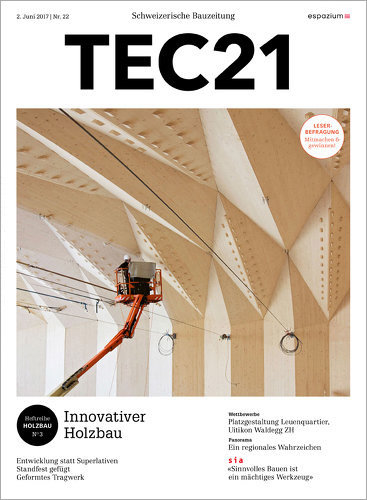

Gian Salis erweiterte die Alte Kirche in Boswil um ein Foyer mit leicht geschwungenem Holzdach.

AUSKLANG

30 STELLENINSERATE

37 IMPRESSUM

38 UNVORHERGESEHENES

Entwicklung statt Superlativen

(SUBTITLE) Kleinbauten als Wegbereiter

Neben dem Wettrennen um das höchste Holzhaus entstehen in der Schweiz auch Gebäude aufgrund bedeutender Entwicklungen in der Konstruktion. Diese meist kleinen Bauten sind oft mit einer vielfältigen interdisziplinären Teamarbeit verbunden.

Wenn es um Holzbau geht, waren in den letzten Monaten in Fachmedien vor allem Schlagzeilen über himmelstürmende Vorhaben zu lesen. Die liberalisierten Brandschutzvorschriften lassen seit Beginn des Jahres 2015 reine Holzbauten, zum Beispiel ohne massive Erschliessungen, bis zu einer Gesamthöhe von 30 m zu. Selbst bei Hochhäusern ist die Anwendung tragender und brandabschnittsbildender Holzbauteile mit brennbaren Anteilen unter bestimmten Rahmenbedingungen neu möglich. Zwei achtgeschossige Wohnbauten stehen seit wenigen Jahren in London, in Mailand ist 2013 eine Gruppe neungeschossiger Wohnbauten aus Holz entstanden, und in Wien soll 2018 ein Hochhaus mit 24 Stockwerken auf eine Höhe von 84 m gebaut werden.

Ein geplanter 30-geschossiger Wohnbau in Vancouver soll dem Wettstreit nächstens die Krone aufsetzen.

Technisch möglich wird dies durch entsprechende Bausysteme. Das Material Brettsperrholz gehört dazu und auch der Holz-Beton-Verbund. Aber ausser ungewohnter Höhe zeigen derartige Bauwerke kaum Innovatives. Einige Stockwerke höher zu bauen wirkt als alleiniges Ziel banal.

Wenn auch die Vorteile der trockenen Montagebauweise mit Holz greifen, so sind doch die Beschönigungen des Wohnwerts von Hochhäusern aus Holz gegenüber solchen in konventioneller Bauweise kritisch zu hinterfragen: Hochhäuser können auch zu Entfremdung führen, und nachbarschaftliche Stützsysteme entstehen selten.[1]

Vorbilder mit Geschichte

Entwicklungen im Holzbau sind dagegen oft bei weniger spektakulären, dafür umso durchdachteren Bauwerken zu finden. In der Schweiz gehören zwei Neubauten der ETH auf dem Campus Hönggerberg dazu: das House of Natural Resources (vgl. TEC21-Sonderheft «Stadt aus Holz», 2015) mit seiner Konstruktion aus Buche und Esche und das Arc_Tec_Lab (TEC21-Sonderheft «Arc_Tec_Lab», 2016) mit seiner Zero-Emissions-Architektur und einem Freiform-Holzdach von 2240 m² Fläche. Bereits seit 1991 steht bei der EPF Lausanne der «Polydôme», konzipiert von Julius Natterer. Diese als leichtes Flächentragwerk konstruierte Holzrippenschale überspannt einen Grundriss von 25 × 25 m. Die als Provisorium für das 700-Jahr-Jubiläum der Eidgenossenschaft erstellte Halle wird immer noch gern genutzt. Ebenfalls auf dem EPF-Gelände hat Kengo Kuma einen 250 m langen Pavillon geschaffen, der durch die Kombination aus Holz, Metall, Glas und einem Steinplattendach besticht.

Wie bei diesen älteren Projekten ist, um Neues zu finden, zuerst über das Bestehende hinauszudenken. Das tut auch Yves Weinand, Professor an der EPF Lausanne und Leiter des Laboratory for timber constructions IBOIS, des Forschungslaboratoriums für Holzbau. In Lausanne hat er auch seit 2004 den Lehrstuhl für Holzkonstruktion inne. Weinand hat am IBOIS von Anfang an die interdisziplinären Aspekte des Bauentwurfs gefördert. Vor allem verbindet er mit seinen Mitarbeitenden Tragwerksplanung und Konstruktion. Ein erstes kleines, aber wegweisendes Bauwerk ist die Kapelle in Saint-Loup bei Pompaples VD aus dem Jahr 2008, ein Faltwerk aus Holzplatten nach dem Prinzip der Origamifaltung (vgl. TEC21 8/2009). Beim diesem Prototyp sind 39 unterschiedliche Platten mit 67 unterschiedlichen Kantenverbindungen über Stahlbleche und Schrauben verbunden.

Grundlagenforschung führt zu Produktion

Eine Weiterentwicklung dieses Typs konzipierten Yves Weinand und das Architekturbüro Cube aus Lausanne nun mit dem Théâtre de Vidy (vgl. «Standfest gefügt»). Der Bau besteht aus 304 unterschiedlichen, mehrschichtig verleimten Holzplatten, die mit einem neuartigen, am IBOIS von Christopher Robeller entwickelten computergenerierten Doppelzapfensystem zusammengefügt wurden. Mit dieser Holz-Holz-Verbindungstechnik (vgl. TEC21 46/2013) entsteht ein Tragwerk, das 16 bis 20 m stützenfrei überspannt und eine Dämmschicht enthält.

Mithilfe automatisierter Fertigungstechnologie, die in vielen Holzbaubetrieben bereits vorhanden ist, werden neue Lösungen der Fügetechnik entwickelt: Die Verbindungen übertragen die Kräfte zwischen Bauteilen mittels hochpräziser Schwalbenschwanzverbindungen und dienen darüber hinaus als Fügehilfe. Bereits bei der Vorfertigung lassen sich die spätere Position der Bauteile zueinander und die Form der Verbindungen eindeutig definieren. Das ermöglicht selbst bei unterschiedlichen Plattenformen und Flächenwinkeln eine einfache und präzise Fügung. Im zweischichtigen Faltwerk sind nicht allein die obere und die untere Plattenschicht kraftschlüssig verbunden, sondern auch die beiden parallelen Schichten untereinander. Das System dient zudem als Abstandhalter und Positionierhilfe.

Ein anderes Projekt, bei dem sich die Statik ähnlich durch die architektonische Gestalt manifestiert, ist das Foyer der Alten Kirche in Boswil von Gian Salis und Walter Bieler (vgl. «Geformtes Tragwerk»). 46 Binder aus je einem Hauptträger und zwei flankierenden Bohlen überbrücken 9 m Spannweite. Beschränkte Masse für den Anschluss an das historische Bauwerk schlossen höhere Querschnitte aus. Jeder dieser Binder ist leicht anders geformt und bezieht sich auf die Krümmung der benachbarten Träger. Von unten gesehen zeigt sich letztlich die aus 138 Bohlen addierte, geschwungene Holzfläche. Die technische Leistung formt das leicht wirkende Foyerdach. Einen modernen Anbau dieser Art gab es an keiner unter Schutz gestellten Kirche. Dank der Weitsicht und dem Mitwirken des kantonalen Denkmalschutzes konnte das Projekt verwirklicht werden.

Wegweiser für den Holzmarkt

Die beim Bau des Théâtre de Vidy eingesetzte integrale Verbindungstechnik begrenzt die in der Konstruktion verwendeten Materialien auf ein Minimum: Das Tragwerk besteht lediglich aus Holzmehrschichtplatten, und Zellstoff aus Altpapier kommt als Wärmedämmung zum Einsatz. Das Gebäude ist somit auf einfachste Art zerlegbar, und seine Komponenten lassen sich rezyklieren, ohne die Umwelt zu belasten. Vidy verfügt so neben den bereits bestehenden Spielorten, dem Saal Charles-Apothéloz, der Passerelle und dem Saal René-Gonzalez, wieder über einen vierten: Der neue Holzpavillon mit 250 Sitzplätzen wird kommenden September eingeweiht und erstmals bespielt.

Anmerkung:

[01] «Wohnzufriedenheit im Hochhaus», Cornelia Ehmayer-Rosinak, Stadtpsychologie, Wien, 25. Februar 2017.TEC21, Fr., 2017.06.02

02. Juni 2017 Charles von Büren

Standfest gefügt

(SUBTITLE) Doppeltes Faltwerk

Die Autoren erstellen den Neubau des Théâtre de Vidy bei Lausanne als zweischichtiges Holz-Faltwerk aus Mehrschichtplatten. Die Konstruktion kommt mit Holz-Holz-Verbindungen aus. Neu dabei sind mit Computerhilfe vorgefertigte Schwalbenschwanzverbindungen der Platten.

Der neue Holzbau für einen Theatersaal in Vidy nimmt derzeit Gestalt an. Er liegt neben dem Theater, das Max Bill als Provisorium für die Expo 64, die Landesausstellung von 1964, entwarf (vgl. Situationsplan). Als Ersatz für den provisorischen Zeltbau wünschte die Bauherrschaft eine repräsentative, gedämmte und akustisch vorteilhaftere Spielstätte. Sie sollte ausserdem zu dem bestehenden Kubus von Max Bill passen, sich aber in Form und Material davon unterscheiden. Das durch das Institut du bois (IBOIS) sowie den Architekten des Atelier Cube erarbeitete Projekt, ein rasch zu erstellendes Faltwerk aus Holz als innovative architektonische Struktur, umweltfreundlich und zerlegbar, stiess auf Interesse.

Der neue Theatersaal verbindet Konstruktion und Formgebung zu einem selbstverständlich wirkenden Faltwerk. Die Verbindungstechnik geht auf eine der ältesten Methoden im Holzbau zurück, nämlich auf Holz-Holz-Verbindungen (Schwalbenschwanzverbindungen). Diese nutzt die Form von Bauteilen, um Kräfte zwischen ihnen zu übertragen. Das IBOIS der EPF Lausanne hat solche traditionelle Holzplattenverbindungen erforscht und in den baulichen Massstab übertragen. Die so entstandene neuartige Methode ermöglicht es, den Neubau beim Théâtre de Vidy als gefaltetes Plattentragwerk unter minimem Einsatz von Metallverbindern und Leim zu erstellen. Diese Befestigungstechnik ist selbst ein Beispiel von komplexeren, zweifach gekrümmten, gefalteten Flächentragwerken, die aus einer grossen Anzahl unterschiedlich geformter Bauteile bestehen.

Computerberechnete Verbindungen

Grundlage für die Konstruktion ist ein neu entwickeltes CAD-Plugin, mit dem integrale Zapfenverbindungen automatisch berechnet werden können. Diese Zapfenverbindungen dienen als Fügehilfe für den schnellen und präzisen Zusammenbau einer grossen Anzahl unterschiedlich geformter Bauteile und übertragen gleichzeitig Kräfte.

Die Form der Zapfen erlaubt nur eine Einschubrichtung (vgl. Abb.). Somit kann die einzig mögliche Position der Bauteile in der Konstruktion in die vorgefertigte Verbindung eingebettet werden. Diese Verbindungstechnik erlaubt den schnellen und präzisen Zusammenbau eines Tragwerks mit einer doppelt gekrümmten Gesamtform. In einer Forschungsarbeit wurde gezeigt, dass sich durch derartig optimierte Faltformen die Verformungen unter Last um bis zu 40 % reduzieren lassen. So können auch grosse, stützenfreie Spannweiten mit dünnen Platten überspannt werden.

Eine weitere Entwicklung, mit der sich die Anzahl unterschiedlicher Kantenverbindungen nochmals deutlich erhöht, sind zweischichtige Faltwerkskonstruktionen aus Holzplatten. Für diese erlaubt eine neuartige Verbindungstechnik mit Doppelzapfenverbindern eine vollständige integrale Fügung. So lassen sich entlang gefalteter Kanten alle vier Platten direkt miteinander verbinden, wobei die Doppelzapfen auch als Abstandshalter zwischen den beiden Schichten dienen und Scherkräfte aufnehmen (vgl. Abb.).

Ein Prototyp mit dünner Schale

Die Konstruktion für das Théâtre de Vidy ist eine Weiterentwicklung auf Basis vorheriger Prototypen (vgl. «Entwicklung statt Superlativen»). Die zweischichtige Konstruktion nutzt die Möglichkeit der integralen Verbindungstechnik aus, besonders dünne Plattenquerschnitte miteinander zu verbinden. So kann das Tragwerk eine Distanz von 16 bis 20 m stützenfrei, mit einer Plattenstärke von nur 45 mm überspannen. Der Abstand zwischen den beiden Schichten beträgt 300 mm von der Oberseite der äusseren Plattenlage bis zur Unterseite der inneren Plattenlage. Der hohle, 210 mm tiefe Zwischenraum bietet Platz für die Dämmung, die über Bohrungen in der oberen Plattenlage vor Ort eingeblasen wird.

Somit bietet die doppellagige Konstruktion zusätzlich zu den statischen Eigenschaften einen Vorteil gegenüber einer einschichtigen Konstruktion mit dickeren Platten. Letztere erfordert zwar eine weniger anspruchsvolle Geometriegenerierung und Fügung, aber eine deutlich komplexere Feststoffdämmung, die in einem derart geformten Faltwerksdach nur mit hohem Aufwand zu realisieren wäre. Im Zwischenraum eingelegt sind zudem Feuchtemesser, die im Fall eines Eindringens von Wasser in die Konstruktion einen Alarm auslösen. Damit lassen sich frühzeitig Massnahmen einleiten, um einen Schadenfall zu verhindern.

Der Grundriss des Theaters überdeckt zwischen den zwei gefalteten, 9 m hohen Wandkonstruktionen eine Grundfläche von 538 m². Die Grundform der Dachkonstruktion basiert im Gegensatz zu den vorherigen Prototypen auf einer nicht abwickelbaren Form. An den Knotenpunkten des Polygonnetzes treffen sich sechs Kanten, und ihre Position in der Längsachse des Gebäudes folgt drei verschiedenen Kreisbögen, von denen die zwei äusseren auf unterschiedlicher Höhe in der vertikalen Schnittebene des Gebäudes liegen. Diese asymmetrische Form ermöglicht unter anderem den Ablauf des Regenwassers.

Fügen und Verbinden

Der Aufbau des Gebäudes erfolgt in elf Achssegmenten (vgl. Abb.). Jedes Segment wird mit zwei Wandelementen und einem Dachelement vorgefertigt. Vor Ort werden die Wandsegmente mit dem jeweiligen Nachbarsegment verbunden. Anschliessend wird das Dachsegment aus 20 in der Vorfertigung zusammengefügten Plattenbauteilen aufgesetzt (vgl. Abb.). Somit erfolgen 18 Fügungsschritte für jedes Achssegment, davon 17 in der Vorfertigung und einer auf der Baustelle.

Bei der zweischichtigen Fügungstechnik existieren vier Schritte mit unterschiedlichen Zapfenformen, abhängig von der Position der Faltkante in der Konstruktion. In denselben Abständen wie die Zapfen wurden die bereits eingesetzten Platten in der endgültigen Position mit Schrauben fixiert. Dies ist lediglich für die Montage wichtig, vor allem während des Transports und des Aufbaus der vorgefertigten Elemente. Bezüglich Festigkeit ist diese Verschraubung unnötig.

Grundsätzlich wird zwischen zwei Situationen unterschieden. Im ersten Fall wird ein Segment mit einem und im zweiten Fall gleichzeitig mit zwei Nachbarsegmenten verbunden. Während im ersten Fall die Zapfen rechtwinklig zur Kante orientiert sind, wird im zweiten Fall eine Rotation der Zapfen innerhalb der Plattenebene nötig, sodass die Einschubrichtung aller Zapfen des Bauteils parallel ist (vgl. Abb.).

Ein Sonderfall liegt vor, wenn ein Bauteil mit Rechteckdurchbrüchen gleichzeitig auf vier Bauteile mit Zapfen- und Doppelzapfenverbindern aufgesteckt wird. Es ist nur möglich, diese Platte einzuschieben, wenn die Zapfen auf den vier anderen Platten parallel sind. Nachdem zwei dieser Platten sich aber auf unterschiedlich orientierten Ebenen befinden, existiert nur eine mögliche Einschubrichtung für die Platte mit den Durchbrüchen. Diese Richtung findet sich entlang der Verschneidung der Ebenen der zwei Nachbarsegmente.

Verbindungen experimentell untersucht

Die Theaterkonstruktion verhält sich mechanisch komplex, insbesondere mit dem anisotropen Material Holz. Aus diesem Grund wurden experimentelle Versuche durchgeführt, um die Festigkeit der Verbindungen zu untersuchen und die am besten geeigneten Holzwerkstoffplatten zu bestimmen. Im Fokus stand das Verhalten der Doppel- und der Einzelzapfenverbindungen unter einer Biegebeanspruchung. Diese ist in gefalteten Holztragwerken entscheidend. Mittels eines vereinfachten Finite-Elemente-Modells wurden die zu erwartenden Biegemomente ermittelt (vgl. Abb.).

Zuerst wurden die einschichtigen Zapfenverbindungen und die 45 mm starken Brettsperrholzplatten als am besten geeignetes Material untersucht. Dann erfolgten Biegeversuche mit dem tatsächlichen, zweischichtigen Aufbau. Hierbei ist die obere Schicht der Probekörper mit einem Einzelzapfen verbunden, während sich die beiden unteren Schichten mit einem Doppelzapfen durchdringen und im Anschluss mit der Oberschicht verbunden sind. In den Versuchen zeigte sich, dass die zweischichtige Ausführung die mechanische Effizienz erheblich steigert. Die Verbindung verhält sich dabei prinzipiell wie die einschichtige Variante: Um das Biegemoment auszugleichen, wirken zwei entgegengesetzte Kräfte, deren Intensität proportional zum Hebelarm ist. Bei einer einschichtigen Verbindung ist dies gleich der Plattenstärke von 45 mm. Bei der zweischichtigen Platte vergrössert sich der Wert auf ca. 250 mm. Hierdurch werden die Kräfte gegenüber der einschichtigen Variante auf ein Fünftel reduziert.

Tausende Zapfengeometrien erzeugt

Die Erzeugung aller Bauteile erfolgt automatisch mittels eines für das Projekt entwickelten CAD-Plugins[1] mit den folgenden vier Eingabeparametern:

einem einfachen, einschichtigen Polygonnetz mit planaren Dreiecksflächen für die Dach- und Vierecksflächen der Wandelemente. Mit dem Flächenmodell werden die Identifikationsnummern der Bauteile und Kantenverbindungen verwaltet.

einer CSV-Textdatei (Comma-separated Value), in der die Parameter der Verbindungen verwaltet werden. Dies sind unter anderem Informationen zur Art der Verbindung an dieser Kante, die Einschubrichtungen für die integralen Zapfenverbindungen und weitere verbindungsspezifische Variablen.

der Plattenstärke in Millimetern

dder Gesamttiefe des zweischichtigen Aufbaus, von der Unterseite der unteren Platte zur Oberseite der oberen Platte

Dieses CAD-Plugin erzeugt zwei Datenausgaben. Zum einen werden die 3-D-Bauteile im Gesamtmodell dargestellt, zum andern werden alle Platten auf der zweidimensionalen xy-Ebene des CAD-Modells flach ausgelegt. Aufgrund der 114 unterschiedlichen Winkel in der Faltform des Theaters sind diverse Schrägschnitte für die Herstellung der Bauteile erforderlich. Die Fabrikation der Teile erfolgt daher in einem 5-Achs-CNC-Bearbeitungszentrum.

Wegen der vielen konkaven Eckpunkte in den Polygonzügen, beispielsweise zwischen den Zapfen und bei den Durchbrüchen, bietet sich eine Bearbeitung mit einem Fingerfräser an. Die dafür notwendige 5-Achs- CNC-Simultanbearbeitung, die an ungefähr 500 verschiedenen Bauteilkanten mit Tausenden unterschiedlich geneigten Zapfengeometrien erforderlich ist, lässt sich mit CAM-Softwarelösungen für reguläre Holzbauaufgaben nicht effizient erzeugen. Stattdessen kam ein spezielles CAD-Plugin zum Einsatz, das für die automatisierte G-Code-Generierung integral gefügter Holzwerkstoffplatten entwickelt wurde.

Datengrundlage für die Erzeugung des Maschinencodes sind Polygonkonturzugpaare. Nach der Auswahl eines Bauteils wird der G-Code für die Bearbeitung angezeigt. Gleichzeitig werden die Fahrwege der Maschine visualisiert, und eine Simulation der Maschinenbewegungen kann abgespielt werden.

Anmerkung:

[01] Entwickelt mit dem Software Development Kit (SDK), Rhino Commons und der Programmiersprache C#. Als Benutzerschnittstelle dient die Software Grasshopper, in der die Eingabeparameter der Konstruktion mit einer Visualisierung der 3-D-Bauteile bearbeitet und verändert werden können.

Dokumentation:

Ein Film zur Konstruktion für ein doppeltes Schalendach aus Holz im Labor des IBOIS findet sich auf YouTube.TEC21, Fr., 2017.06.02

02. Juni 2017 Christopher Robeller, Yves Weinand