Editorial

Aufgrund ihrer zahlreichen Tunnel wird die Schweiz gern mit einem durchlöcherten Emmentaler verglichen. Leider sind ihre Gesteine nicht immer so homogen und gut bearbeitbar wie ein Käselaib. Sind die Löcher mit Glarner Schabziger gefüllt, kann sich das Durchbohren recht mühsam gestalten.

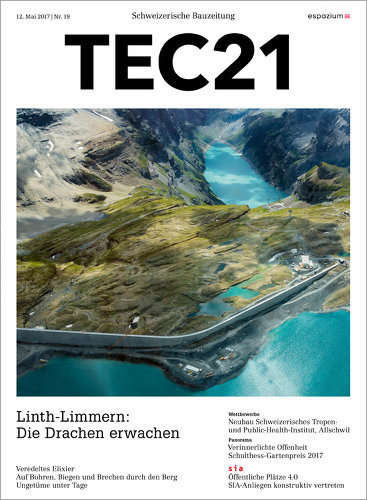

Diese Modellvorstellung kommt der Durchörterung des sogenannten Mörtalbruchs beim Bau des Pumpspeicherwerks Limmern recht nah. 40.3° steil aufgestellt musste die Tunnelbohrmaschine durch die problematische Zone.

Aufgestellt waren letztlich auch die Mineure nach erfolgreichem Durchbruch. Überhaupt die Tunnelbauer: Geht es ihrer Maschine richtig schlecht, ist sie angespannt, dreht sich ihr der Kopf und muss sie ständig brechen, dann ist die Freude am grössten. Immerhin, manchmal stellen sie ihre TBM gentlemanlike unter einen (Rohr-)Schirm.

2017 geht nun Limmern in Betrieb. Ein Projekt der Superlative mit Rekorden, die manchmal gut klingen, aber nicht immer erstrebenswert sind: «die längste Staumauer der Schweiz» etwa. Aus Kosten- und Umweltgründen wäre die kürzeste Mauer besser, aber die Topografie hat eben auch noch mitzureden. «Die längste Unternehmensanleihe am Schweizer Kapitalmarkt»: ein Rekord, mit dem die Anleger derzeit ihre liebe Mühe haben. Ist doch nicht gewiss, ob oder wann sich das Projekt rechnen wird. Aber davon abgesehen: Im Hochgebirge moderne Drachen erwachen zu lassen, ist schon eine sagenhafte Leistung.

Peter Seitz