Editorial

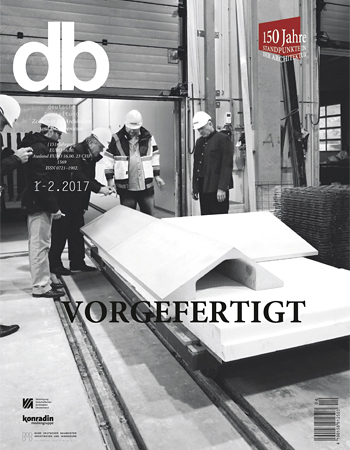

Ob im Stahlskelett- Holz- oder Betonfertigteilbau – vorkonfektionierte Bauteile bei der Erstellung von Gebäuden einzusetzen, hat eine lange Tradition. In den letzten Jahrzehnten erfuhren die technischen Rahmenbedingungen sowohl bei der Vorfertigung selbst als auch bei den Werkzeugen zur vernetzten Planung von Bauabläufen sowie der Logistik eine stete Weiterentwicklung. Dies hat zur Folge, dass sowohl die Größenordnung als auch die Komplexität der vorgefertigten Bauteile zugenommen hat – bis hin zu beinahe komplett ausgebauten Wohnmodulen, die vor Ort nur noch an die versorgungstechnische Infrastruktur angeschlossen werden müssen.

Wenn aber auf der Baustelle kaum noch korrigierend in Konstruktion und Gestaltung eingegriffen werden kann, muss der zuvor erreichte Planungsstand deutlich weiter fortgeschritten sein als bei einer konventionellen Bauweise. Auf welche Weise das gelingen kann, beleuchten ausführlich die ausgewählten Projekte in db 1-2/2017. | Martin Höchst

Elegant eingekleidet

(SUBTITLE) Umbau eines Büro- und Wohngebäudes in München

Die neue Gebäudehülle des Münchner Büro- und Wohngebäudes der 70er Jahre zeigt beispielhaft, wie sehr ein Haus sich selbst, aber auch sein Umfeld mit einer neuen Fassade verändern kann. Dünne Glasfaserbeton-Fertigteile spielen dabei die entscheidende Rolle. Von der umfassenden Neugestaltung haben auch die neu strukturierten Bürogeschosse profitiert.

Wer sich vom erhabenen Hügel der Bavaria-Statue quer über die Theresienwiese auf den Weg nach Osten macht, gelangt in ein gegen Ende des 19. Jahrhunderts entstandenes Stadtviertel mit repräsentativen, meist frei stehenden Villen. Direkt am gegenüberliegenden Rand der »Wiesn«, am Esperantoplatz, entstand 1976 ein Büro- und Wohngebäude für den Verband baugewerblicher Unternehmer Bayerns nach den Plänen Kurt Ackermanns. Die eigenwillige Gebäudeform resultiert aus dem Grundstückszuschnitt, der durch zwei spitzwinklig auf den Platz zulaufende Straßen entsteht. Als kompakter Baukörper mit Zeltdach korrespondierte das Haus gut mit seiner Umgebung, während es architektonisch immer ein Fremdkörper blieb. Ursache hierfür war insbesondere eine vorgehängte Fassade, die sich aus kleinteilig gerasterten, teils transparenten, teils opaken Glasfeldern zusammensetzte. Diese Fassade war fast 40 Jahre später sanierungsbedürftig geworden, und weil sich der Bauherr ohnehin ein neues Innenraumkonzept für die unteren drei Büroetagen wünschte, initiierte er im Jahr 2012 einen geladenen Architektenwettbewerb zur umfassenden Neugestaltung des Gebäudes.

Aus diesem Verfahren ging der Architekt Andreas Ferstl, damals verantwortlicher Partner im Büro Muck Petzet und Partner Architekten, siegreich hervor. Sein Entwurfskonzept sah neben der neuen Gebäudehülle aus vorgefertigten Betonelementen im Wesentlichen eine Kernsanierung und Neustrukturierung der unteren drei Büroebenen vor. Das vormals weitgehend von Lager- und Archivräumen geprägte, halb im Boden liegende EG dient nun als offene Konferenzebene, die sich mithilfe akustisch wirksamer Vorhänge in unterschiedlich große, auch für externe Veranstaltungen genutzte Raumeinheiten aufteilen lässt. Völlig neu präsentieren sich auch die beiden darüber liegenden Bürogeschosse: An die Stelle dunkler, um den Erschließungs- und Sanitärkern herumgeführter Flure und aneinandergereihter Zellenbüros rückte eine Raumstruktur mit abwechselnd offenen und geschlossenen Bereichen. Die so neu entstandene Offenheit erlaubt nicht nur vielfältige Blickbezüge in die Umgebung, sondern auch ein kommunikatives Miteinander. Der Grundriss der vierten Ebene mit insgesamt vier Wohnungen blieb ebenso unangetastet wie die beiden Wohngeschosse unter dem erst im Jahr 2004 erneuerten Blechdach. Als bewusste Reminiszenz an die Entstehungszeit des Gebäudes, verfügt das unveränderte Treppenhaus noch heute über einen Bodenbelag aus rötlichen Klinkern, schwarze Handläufe und Glas-Brüstungselemente.

Vielfältig ambivalent

Egal von welcher Seite man sich heute nähert – das Gebäude reiht sich maßstäblich in die ensemblegeschützte Villenstruktur ein, obwohl es sich zugleich deutlich davon abhebt. Einerseits ist das Grau des Sichtbetons ebenso unfarbig wie die meisten Putzfassaden des Viertels, andererseits gibt es weit und breit keine weiteren Sichtbetonflächen. Einerseits erscheint die Gebäudehülle wie bei den Nachbargebäuden als massive Lochfassade, andererseits ist deren Glasanteil aber mehr als doppelt so hoch. Einerseits wirkt die Fassade so geordnet und ruhig wie bei all den eklektizistischen Villen nebenan, andererseits zeigt sich auf den zweiten Blick, dass die unterschiedlich breiten, bodentiefen Fenster innerhalb der passepartoutartigen Betonrahmen hin und her springen. Dank dieser subtilen Ambivalenz lässt das Gebäude arglose Passanten unbehelligt passieren – sie nehmen nur den selbstverständlich wirken wollenden Stadtbaustein wahr.

Architekturinteressierte hingegen werden neugierig – v. a. jene, die den Bau noch vor der Neugestaltung in Erinnerung haben – und beginnen unwillkürlich, sich über die Fassadenkonstruktion Gedanken zu machen. Ihre Blicke bleiben beispielsweise an den Gehrungsfugen der Betonrahmen hängen, die sofort zu erkennen geben, dass die vermeintliche Massivität ein mit vorgefertigten Elementen realisiertes, gestalterisches Mittel ist.

Material der Wahl

Dass die Fassade aus Beton bestehen würde, stand für Andreas Ferstl schon früh in der Wettbewerbsphase fest – nicht zuletzt weil der Bauherr als Lobbyist für das Baugewerbe eine besondere Affinität zu diesem Material hat. Im Zuge der Entwurfsplanung stellte sich heraus, dass die Verwendung gewöhnlicher Betonfertigteile nicht infrage kam. Wegen der nötigen Betonüberdeckung der Stahlbewehrung wären sie für das skelettartige Tragwerk, aus Deckenplatten, mittigen Rundstützen, breiten Randpfeilern und einem aussteifenden Kern, zu schwer gewesen. Ausgeschlossen war aber auch eine auf eigenem Fundament vor das Gebäude gestellte Fassadenkonstruktion – diese hätte zusätzliche Unterzüge in der bis unter die Grünflächen reichenden Tiefgarage erfordert, die sowohl zu kostspielig als auch räumlich einschränkend gewesen wären. Da eine Lösung mit nur 13 mm Materialdicke der dreidimensional geformten Faserbetonelemente nicht zum gewünschten Eindruck von Massivität geführt hatte, entschieden sich Bauherr und Architekt am Ende für die Ausführung der Elemente mit einer Dicke von rund 30 mm.

Elf Varianten

Da die Herstellung der Schalungen zu den wesentlichen Kostenfaktoren bei der Produktion von Betonfertigteilen zählt, entwickelte der Architekt eine Art Baukastensystem aus lediglich elf unterschiedlichen Elementen, mit denen sich – einschließlich gedrehter und gespiegelter Varianten – letztlich die gesamte hinterlüftete Fassade bespielen ließ. Während die Fertigteile entlang der Deckenstirnseiten durchgängig die gleiche Form haben (eine Ausnahme bilden lediglich die halbierten Elemente am Dachrand), gibt es bei den vertikalen Teilen eine größere Variationsbreite. Grundlage für die Einteilung der einzelnen »Rahmenfelder« ist sowohl die Lage der bestehenden Randpfeiler als auch der gleichmäßige Abstand der Bürotrennwände im Innern. Die unterschiedlichen Größen der Öffnungen hängen zudem noch von der jeweils dahinterliegenden Raumnutzung ab: Offene Bürobereiche verfügen bei gleichem Achsabstand über breitere Fensterflächen, d. h. die Betonelemente sind vergleichsweise schmal. Bei Einzelbüros hingegen ist der Fensteranteil etwas geringer, sodass am Ende ein lockerer Wechsel aus Winkeln, Flächen und Kanten entsteht, der dem Gebäude – trotz aller »Massivität« – eine elegante Leichtigkeit verleiht.

Fassade auf Probe

Die Fassade lebt jedoch nicht nur von der Plastizität der Betonteile, sondern auch von einer hohen Ausführungsqualität. Besonders auffällig sind beispielsweise die dank einer fein justierbaren Stahl-Unterkonstruktion sehr präzise aufeinander zulaufenden Betonkanten. Bei der Beschaffenheit der Fertigteile ist es ausnahmsweise sogar wirklich legitim, von einer samtigen Betonoberfläche zu sprechen, sind bei genauem Hinsehen doch tatsächlich feine Härchen der Glasfaserbeimischung zu erkennen. Perfekt im Sinne eines absoluten Gleich- und Ebenmaßes ist der im Werk gesäuerte und vor Ort hydrophobierend beschichtete Beton nicht. Wie so oft sind auch hier durch fehlerhafte Zwischenlagerungen oder Witterungseinflüsse entstandene Verfärbungen zu sehen. Dass keine Tropfkantendetails ausgebildet wurden, lässt sich anhand stellenweise sichtbarer Schlieren ebenfalls erkennen. Doch genau das macht den mit einem hellen, feinkörnigen Zuschlagstoff versehenen Beton auf eine sympathische Art authentisch. Diese Wirkung ist freilich kein Zufall, sondern das Ergebnis eines gut neunmonatigen Tests, den ein Mock-up vor Ort – gleichsam am Original-Schauplatz – durchlief. Als weitere, daraus hervorgehende Erkenntnis stellte sich heraus, dass sich die Betonoberflächen am besten mit einem Schwamm und nicht etwa mit Hochdruckreinigern säubern lassen.

Die sorgfältige Planung hat den Bewohnern des 3. OG nicht nur einen Fassadentausch in bewohntem Zustand innerhalb von nur wenigen Wochen beschert, v. a. hat sie dieses Gebäude zum neuen repräsentativen Aushängeschild für den Verband Baugewerblicher Unternehmer Bayern gemacht – an einem Standort, der während des Oktoberfests alljährlich von gut 6 Mio. Menschen besucht wird.db, Di., 2017.01.10

10. Januar 2017 Roland Pawlitschko

verknüpfte Bauwerke

Verwaltungsgebäude am Bavariaring

Gekonnt kombiniert

(SUBTITLE) Bürogebäude »H7« in Münster

Im Stadthafen von Münster ist vor Kurzem das Bürogebäude H7 fertiggestellt worden. Der siebengeschossige in großen Teilen vorgefertigte Holz-Hybrid-Bau von Architekt Andreas Heupel überzeugt durch seine Materialkombinationen, nicht zuletzt an seiner differenziert gestalteten Gebäudehülle aus Glas und grün glasierten Keramikelementen.

Im Stadthafen von Münster ist vor Kurzem das Bürogebäude H7 fertiggestellt worden. Der siebengeschossige in großen Teilen vorgefertigte Holz-Hybrid-Bau von Architekt Andreas Heupel überzeugt durch seine Materialkombinationen, nicht zuletzt an seiner differenziert gestalteten Gebäudehülle aus Glas und grün glasierten Keramikelementen.

Der Werkstoff Holz galt unter Architekten bis vor wenigen Jahren vorrangig als Nischenprodukt für Romantiker und Naturverbundene. Das hat sich mittlerweile geändert. Durch steigende Anforderungen an den Klimaschutz sowie durch technische Innovationen wie den Verbund mit Stahlbetonelementen wird Holz mittlerweile auch immer häufiger als tragendes Material im Mehrgeschossbau eingesetzt. Ein aktuelles Beispiel ist das soeben bezogene Bürogebäude H7 in Münster, das mit seiner Höhe von 25 m das höchste Gebäude in Holz-Hybridbauweise in Nordrhein-Westfalen ist.

Das nach Plänen des vor Ort ansässigen Architekten Andreas Heupel errichtete Projekt integriert auf sieben Ebenen 12 getrennt vermietbare Einheiten mit einer Gesamtfläche von 4 500 m². Die Nutzer profitieren nicht nur von der attraktiven Lage inmitten des florierenden Stadthafens mit seiner kleinteiligen Mischung von Gastronomie, Kultur, Büros und Dienstleistungen, sondern ihnen steht auch eine flexibel adaptierbare Arbeitsumgebung für unterschiedliche Anforderungen zur Verfügung.

Eigenständiger Vermittler

Um die Lage des Grundstücks am südlichen Ufer des Hafenbeckens optimal zu nutzen, öffnen sich die beiden Stirnseiten des Gebäudes großflächig mit Glasfassaden zur Umgebung. Die nach außen ablesbaren, mit Aluminiumprofilen bekleideten Geschossdecken und Stützen lassen dabei auf den ersten Blick die Struktur des Gebäudes erkennen. Deutlich geschlossener präsentieren sich die beiden Fassaden in Richtung Osten und Westen, die mit ihrer überaus differenzierten Gestaltung aus grün glasierten Keramikpaneelen auf die dicht angrenzende Nachbarbebauung reagieren.

Die horizontale Reliefstruktur der jeweils 135 x 50 cm großen, in drei unterschiedlichen Grüntonen eingesetzten Keramikmodule und die spannungsreiche Anordnung und Untergliederung der Flächen lässt dabei ein lebendiges Fassadenbild entstehen, das je nach Tageslicht und Witterung von unterschiedlichen Reflexionen geprägt wird.

Zusätzliche Spannung erhält der Entwurf durch seine unregelmäßige, durch mäandrierende Lisenen betonte Höhenstaffelung. Die abgetreppte Gebäudekubatur ermöglichte die Schaffung von Dachterrassen in den oberen Ebenen und sorgt gleichzeitig dafür, die Abstandsflächen zu den benachbarten Gebäuden einzuhalten. Darüber hinaus greift das abwechslungsreich modellierte Volumen geschickt die extrem heterogene Architektur am Standort auf und vermittelt dabei überzeugend zwischen den benachbarten Gebäuden.

Nachhaltigkeit als Programm

Ausgangspunkt der Planung war der Wunsch der Bauherrengesellschaft nach einem modern detaillierten Bürogebäude mit maximaler Flexibilität und minimiertem Energie- und Ressourcenverbrauch, das u. a. auch als repräsentativer Firmensitz für den Ankermieter SuperBioMarkt fungieren sollte. Im engen Austausch mit dem auf Basis bisheriger Referenzen direkt beauftragten Architekten Andreas Heupel entstand daraus das Konzept, das Gebäude mittig zu unterteilen und sämtliche Einheiten an einen zentralen Versorgungs- und Erschließungskern – von Westen her, über eine doppelgeschossige Eingangshalle erreichbar – anzubinden. Der nördliche Teil des EG sowie die über eine interne Treppe verbundenen Ebenen zwei und drei stehen dabei als Hauptsitz für SuperBioMarkt zur Verfügung, auf Ebene vier hat sich u. a. das Architekturbüro Heupel mit seinen 22 Mitarbeitern eingerichtet. Komplettiert wird das Raumprogramm durch eine Tiefgarage mit 66 PKW-Stellflächen, durch 28 weitere Stellplätze in einer in die Gebäudekubatur eingefassten Außenfläche nach Süden sowie durch zusätzliche Fahrradstellplätze. Schon zu Beginn der Planung stand fest, das Projekt aus Gründen der Nachhaltigkeit in Holzbauweise auszuführen: »Durch die Verwendung von vorgefertigten Holzelementen im Verbund mit Stahlbetonelementen war es uns dabei möglich, die für Nordrhein-Westfalen landesbaurechtlich zugelassene Grenze von drei Geschossen zu überschreiten«, erklärt Andreas Heupel. Erfahrungen mit dieser Bauweise hatten bis dahin weder Architekt noch Bauherr vorzuweisen. Als Referenzobjekt für den Neubau diente deshalb der von Architekt Hermann Kaufmann als achtgeschossiger Holzhybrid ausgeführte LifeCycle Tower (LCT) im österreichischen Dornbirn.

Um das vergleichbar aufgebaute Projekt in Münster erfolgreich planen und umsetzen zu können, wurde neben dem international renommierten und für die Konzeptentwicklung des LCT mitverantwortlichen Ingenieurbüro Ove Arup auch das mit Holzhybrid-Bauten erfahrene Bauunternehmen Brüninghoff hinzugezogen, das den größten Teil der notwendigen Bauteile sowohl vorgefertigt als auch auf Basis einer umfangreichen Logistikplanung mittels BIM auf die Baustelle geliefert hat. »Der Umgang mit transparenten und schnell verfügbaren Termininformationen hat sich insbesondere bei den hybriden Fertigteilen bewährt«, erklärt Andreas Heupel. Trotz der dicht bebauten und schwer zugänglichen Grundstückslage am Wasser konnte der Neubau so innerhalb von nur 18 Monaten realisiert werden.

63 mm mehr

Eine besondere Herausforderung stellte die Statik des Gebäudes in Bezug auf den Nachweis des konstruktiven Brandschutzes dar. Entsprechend den gesetzlichen Anforderungen mussten zunächst sämtliche tragenden Wände und Stützen in der Tiefgarage und im EG in konventioneller Stahlbetonbauweise umgesetzt werden. In einem weiteren Schritt wurde anschließend der zentrale Erschließungs- und Versorgungskern in Kletterbauweise mit Stahlbeton ausgebildet. Ebenso wurden in den verschiedenen Ebenen des Gebäudes massive Stahlbetonstützen und Stahlbetonträger mit einer Spannweite von jeweils 8,10 m integriert.

Komplettiert wird die Stahlbetonkonstruktion, die sich als mittig angeordnetes Rückgrat des Gebäudes über die ganze Höhe erstreckt, durch beidseitig eingesetzte Holz-Beton-Verbunddecken auf sämtlichen Ebenen. Unter 5,89 x 2,68 m große und 12 cm dicke Stahlbetonplatten, die aus logistischen Gründen in unmittelbarer Nähe zur Baustelle gegossen wurden, sind 5,85 m lange, 24 x 26 cm dicke, weiß lasierte Balken aus Fichtenholz verschraubt. »Die Holzbalken sorgen in diesem effektiven Verbund für die Abtragung der Zugkräfte, die auf der Stützenkonstruktion aufliegenden Betonelemente nehmen demgegenüber v. a. die Druckkräfte auf«, erklärt Projektleiter Jens Marquard das Prinzip. Als Nachteil der leichten Deckenkonstruktion ergab sich lediglich eine verminderte Trittschalldämmung, die aber durch einen in sämtlichen Ebenen durchgehend verlegten Teppichboden kompensiert wird.

Ein weiteres wichtiges statisches Element sind die im Bereich der beiden Längsfassaden im durchgängigen Gebäuderaster von 1,35 m ausgeführten Wandstützen aus Holz. Zusammengefasst in jeweils 8,10 m lange Fassadenelemente wurden sie wie die Deckenelemente komplett vorgefertigt und werkseitig bereits weiß lasiert angeliefert. Gemeinsam mit den Holzdecken schaffen sie eine angenehm warme und natürliche Aufenthaltsqualität im gesamten Gebäude.

»Sämtliche tragenden Bauteile aus Holz mussten wir 63 mm stärker als statisch notwendig auslegen, damit sie einer theoretischen Branddauer von 90 Minuten standhalten«, erklärt Andreas Heupel. Zudem wurde das Treppenhaus als Sicherheitstreppenhaus ausgelegt und die Trennwand zwischen nördlichem und südlichem Gebäudeteil als Brandschutzwand aus Beton ausgebildet.

Optimierte Energiebilanz

Durch den hohen Anteil an vorgefertigten Elementen aus Holz spart der Neubau rund 260 t an CO2 gegenüber einem konventionell geplanten Bürogebäude ein. Zusätzlich verbessert wird die Energiebilanz durch eine hochwertig abgedichtete Gebäudehülle mit dreifachverglasten Holz-Aluminium-Fenstern und einer bis zu 24 cm dicken Fassadendämmung aus Mineralwolle. Weitere Elemente zur Einsparung von Energie sind die Nutzung der vorhandenen Fernwärme der nebenan gelegenen Stadtwerke Münster, ein natürliches Lüftungskonzept sowie der konsequente Einsatz von intelligent gesteuerter LED-Beleuchtungstechnik. Zudem stehen den Mietern gemeinschaftlich nutzbare Seminar- und Besprechungsräume im südlichen Teil des EG sowie Ladestationen für Elektroautos und E-Bikes zur Verfügung. Im Zusammenspiel der unterschiedlichen Bausteine gelang ein ressourcenschonend geplanter Büroneubau, der nicht nur einen wichtigen Meilenstein für die weitere Entwicklung der Holz-Hybrid-Bauweise setzt, sondern der gleichzeitig auch einen hochwertig gestalteten architektonischen Blickfang am südlichen Ufer des Stadthafens in Münster schafft.db, Di., 2017.01.10

10. Januar 2017 Robert Uhde

verknüpfte Bauwerke

Bürogebäude »H7« in Münster

Modul als Modell?

(SUBTITLE) Flüchtlingsunterkunft in Winnenden

Werner Sobek hat gemeinsam mit den fischer-Werken ein Unternehmen gegründet, das vorgefertigte Wohnboxen anbietet. Die Module sind leicht, sollen schnell und preiswert zu errichten sein und lassen sich komplett recyceln. Das erste realisierte Projekt, eine Flüchtlingsunterkunft, zeigt das große Potenzial dieses Bausystems. Aber auch seine Grenzen.

Wer einmal ein Zementwerk besichtigt hat, das Sprengen des Kalks im Steinbruch erlebt und die Hitze des Brennofens gespürt hat, begreift sofort, warum das Bauen mit Beton und Mörtel so energieintensiv ist. Allein die Produktion von Zement verursacht etwa 5 % des CO2-Ausstoßes aller Industrie- und Verbrennungsprozesse weltweit.

Beim Transport zur Baustelle und bei Umbau oder Abbruch der schweren Verbundkonstruktionen aus diesen Materialien werden erneut große Energiemengen verbraucht. Hinzu kommt: Auf deutschen Mülldeponien nimmt mineralischer Bauschutt den größten Anteil der Abfälle ein. Seit Langem arbeitetet Werner Sobek daher an Prototypen vorgefertigter Häuser in Leichtbauweise – für ihre Herstellung ist nur ein Bruchteil der üblichen Energie nötig, sie lassen sich sortenrein zerlegen und vollständig recyceln. Letztes Beispiel war das Gebäude »B10« in der Stuttgarter Weißenhofsiedlung.

Um diesen Ansatz in die Breite zu tragen, hat er nun mit den fischer-Werken das Unternehmen »aktivhaus« ins Leben gerufen. Es bietet schlüsselfertige Wohnboxen, die mit rund 380 kg /m² Grundfläche so wenig wiegen, dass sie sich in einem Stück mit dem LKW transportieren lassen. Konstruiert sind sie in ressourcenschonender Holzständerbauweise, gedämmt mit einer 28 cm dicken Schicht aus Holzfaserplatten, bekleidet mit einer hochdruckimprägnierten Lärchenschalung unter Verwendung von Holz aus zentraleuropäischem Anbau. Auf Verbundstoffe wird komplett verzichtet. In der Basisvariante der »Serie 700« erfüllen die Wohnmodule die Anforderungen der EnEV, lassen sich aber mit Photovoltaik auf dem Dach zu Plusenergiehäusern nachrüsten. Die Verwendung des energieintensiven Baustoffs Beton beschränkt sich auf ein Minimum: die Fundamente.

Damit man auf unterschiedliche Wohnbedürfnisse eingehen und eine große Vielfalt an Gestaltungsvarianten anbieten kann, basiert das Bausystem nicht auf dem Prinzip gleicher Teile, sondern gleicher Fügungen. Einzelne Elemente können also in ihren Abmessungen erheblich variieren, aber die Verbindungstechnik ist immer dieselbe. Es ist möglich, Fenster verschiedener Breite an der jeweils gewünschten Stelle zu platzieren, andere Fassadenbekleidungen oder Innenraumoberflächen gegen Aufpreis zu wählen oder auch einzelne Wände zu entfernen, etwa wenn nachträglich zwei Module zu einer größeren Einheit zusammengelegt werden sollen.

Das Unternehmen verspricht günstigen Wohnraum zum Fixpreis. Der Vorfertigungsgrad ist extrem hoch: Die Boxen werden komplett im Werk zusammengefügt, inklusive Fußbodenheizung, Elektrik, sämtlicher Raumoberflächen, Bad- und Küchenausstattung bis hin zum einzelnen Lichtschalter. Bevor sie die Halle verlassen, werden wie bei einem Flugzeug-Check alle Funktionen geprüft. Die einzigen Arbeiten, die noch auf der Baustelle stattfinden, sind im Vorfeld das Herstellen der Fundamente und des Hausanschlusses und nach Anlieferung der Module das Anbringen von Vordächern, Treppen oder Dachterrassen. Um den Installationsaufwand zu verringern, wurde ein eigenes Verbindungselement in Boden und Dach entwickelt, das alle Leitungen für Frisch- und Abwasser, Strom, Heizung und Medien bündelt. Es dient dem schnellen Anschluss auf dem Grundstück, aber auch der Leitungsführung beim Stapeln mehrerer Module. Geheizt wird mit Fernwärme oder, falls nicht verfügbar, mit einer Gastherme.

Jenseits der Standards

Den ersten Praxistest muss das System derzeit im schwäbischen Winnenden bestehen. Am Ortsrand wurde eine Wohnanlage errichtet, die der Gemeinschaftsunterbringung von Flüchtlingen dient. Für die ersten drei Jahre sollen dort bis zu 200 Menschen leben, bevor die Häuser Bürgern mit geringem Einkommen zur Verfügung gestellt werden – dann jedoch nur noch mit einer Belegung von knapp 100 Personen. Aufgestellt wurden 38 Module, 34 davon dienen Wohnzwecken, eines als Technikzentrale mit Waschküche und drei bilden einen Gemeinschaftsraum. Vier Monate nach Erteilung der Baugenehmigung konnten die ersten Nutzer einziehen. Die Nettokosten lagen bei 1735 Euro/m² BGF, inklusive Lieferung, Montage und Sonderleistungen wie Dachterrassenbeläge und -geländer, Vordächer, Brandschutzschotts fürs Stapeln und Absturzsicherung für das 1. OG. Nicht in den Kosten enthalten sind die Fundamente und Treppen.

Durch die von Anfang an geplante Nachnutzung ließ sich ein höherer Wohnwert erzeugen als bei den meisten Flüchtlingsheimen der ersten Generation, die landauf landab aus Stahlcontainern entstanden sind. Was sofort angenehm auffällt, ist die aufgelockerte Anordnung der Baukörper. Das Verschieben der Boxen gegeneinander und der Wechsel von Ein- und Zweigeschossigkeit lassen ebenso wenig Monotonie aufkommen wie die relativ frei über die Fassaden verteilten Fenster. Der serielle Charakter der Module ist zwar unverkennbar, wird aber so variantenreich überspielt, dass sich der Eindruck einer Massenunterkunft nicht einstellt. Da die Bauten Höhe und Dachform mit den Häusern des benachbarten Wohngebiets aus den 60er Jahren gemein haben, fügen sie sich auch städtebaulich gut ein. Auf viele Betrachter wirken sie wegen des sympathischen Fassadenmaterials Holz sogar attraktiver als der umgebende Bestand. All dies mag dazu beigetragen haben, die Akzeptanz der Unterkunft bei den Anliegern zu steigern: Bedenken, die bei einer Bürgerversammlung im Vorfeld geäußert wurden, seien nach Baubeginn verstummt, berichtet aktivhaus-Geschäftsführerin Stephanie Fiederer.

Tageslicht und Privatsphäre

Jedes Modul beherbergt eine eigene abgeschlossene Wohngemeinschaft. Die kleineren Einheiten des OGs bieten auf 45 m² BGF Platz für bis zu vier (später dann zwei) Personen, die sich eine Küche, ein Bad, einen Wohn- und einen Schlafraum teilen. In den größeren Einheiten des EGs kommt ein zweiter Schlafraum hinzu, der die BGF auf 60 m² erhöht, sodass sich hier bis zu acht (später vier) Menschen unterbringen lassen. Trotz einer sehr einfachen Ausstattung wirken die Räume recht wohnlich. Das ist nicht nur der guten Proportion auf nahezu quadratischem Grundriss zu verdanken, die man im kostengünstigen Wohnungsbau selten findet, sondern auch der Wand- und Deckenbekleidung aus Fichte-Dreischichtplatten, die nach frischem Holz duften. Dennoch schwankt die Aufenthaltsqualität der Räume erheblich. Denn durch die gewählte Ausrichtung der Module auf dem Grundstück orientieren sich rund 40% der Wohn- und Schlafzimmer nach Norden. Die Nutzer der EG-Einheiten genießen zudem nur eine eingeschränkte Privatsphäre, da die Wege ohne jeglichen Puffer direkt an den Fassaden mit ihren bodentiefen Fenstern entlangführen. Beides ließe sich bei Folgeprojekten leicht vermeiden: Mit einer um 90 Grad gedrehten Anordnung der Boxen und ein paar anders platzierten Fenstern könnte der Anteil der Nordzimmer auf Null sinken. Und wenn der Außenraum mit einer günstigeren Wegeführung so zoniert würde, dass unterschiedliche Stufen der Privatheit entständen, sei es durch Terrassen, vorgelagerte Höfe oder Gärten, würde die Anlage bei gleichem Flächenbedarf gängigen Prinzipien des Wohn- und Siedlungsbaus gerecht. Schwieriger zu lösen ist da schon die Frage, wo man die Außentreppen sinnvoll platziert. In Winnenden stehen sie als leichte Stahlkonstruktion jeweils direkt vor einem Schlafraumfenster, was bei temporärem Flüchtlingswohnen verschmerzbar sein mag, bei dauerhaften Mietern jedoch kaum Akzeptanz finden wird.

Vor- und Nachteil zugleich

Eine besondere Stärke des Bausystems ist gleichzeitig seine besondere Schwäche: Beim back-to-back-Verbund zweier Module ergibt sich eine Gebäudetiefe von nur 8,6 m. Sie lässt zwar außergewöhnlich gut belichtete Innenräume entstehen, jedoch eignet sie sich nur bedingt für verdichtetes Wohnen, wie es in Ballungsräumen unumgänglich ist. Dort erfordern die extrem hohen Bodenpreise kompaktere Baukörper größerer Tiefe, die jeden Quadratmeter nutzen. Ein wirtschaftlicher Grundriss, der die Möglichkeiten eines Grundstücks optimal ausreizt, lässt sich mit dem weitmaschigen Raster der Module nur schwer verwirklichen. Dem kostengünstigen Bauen sind damit ausgerechnet dort Grenzen gesetzt, wo es am dringendsten gefragt ist. Hinzu kommt, dass mit steigender Gebäudehöhe zunehmende Brandschutzanforderungen die Module verteuern.

Ihre Stärken kann die Serie 700 viel eher bei aufgelockerter Bebauung auf preiswerteren Grundstücken ausspielen – dort bietet sie die Chance, schnell und mit überschaubarem finanziellen Aufwand Wohnraum zu schaffen, der ökologisch vorbildlich ist. Künftig werden weitere Qualitäten hinzukommen, denn nach den Erfahrungen aus dem Pilotprojekt in Winnenden überarbeitet aktivhaus die Module. Man gibt den Boxen eine schlankere Dachkante, was beim Stapeln zu filigraneren Fugen und einem eleganteren Erscheinungsbild führt; die Planer feilen noch ein wenig am Grundriss, um die Schlafräume zu vergrößern; und die Konstruktion wird so angepasst, dass bodengleiche Duschen barrierearmes Wohnen im EG ermöglichen. Ein Folgeprojekt in der Nachbargemeinde Kernen ist bereits in Planung. Nach seiner Fertigstellung gilt es dann, das System noch einmal neu zu bewerten.db, Di., 2017.01.10

10. Januar 2017 Christian Schönwetter

verknüpfte Bauwerke

Flüchtlingsunterkunft in Winnenden